Я уже писал о технологиях как движущей силе цивилизации.

Но какими именно методами технологии развиваются?

Таких методов всего несколько. Один из самых основных — повышение точности производства…

За 500 лет до рождества Христова греческий философ Протагор провозгласил — «человек — мера всех вещей!». Это является величайшей ошибкой. Не, возможно для Протагора, который был отобран Демокритом за качественное складывание дров в вязанки, это и было правильным. Ну и для вещей, по размеру более-менее сопоставимых для человека это процентов на 20 правильно. Вся проблема в том, что вещей, сопоставимых с человеком — совсем немного.

Разницу между несколькими поколениями процессоров — скажем между 50-нм и 22-нм мы может определить только по fps игрушки, а чаще всего — по ценнику. Слово «нанометр» ничего не говорит человеческому организму.

То же самое с большими вещами. Я когда вплотную подошел к пирамиде Хеопса, то пирамиды и не увидел. Налево — забор на сто метров, направо — забор на сто метров, вверх пару уровней плит корявых. А где пирамида-то? А если отъехать на километр — то пирамида как нарисованная, от картинки не отличается. Такие вещи хорошо на чертежах и картах выглядят. Если карта нормального человеческого размера, конечно.

Поэтому с такими масштабами человеческие чувства не помогают — нужны специальные методы.

Лучше всего чувства работают с предметами от 5-8 мм (с человеческий ноготь) до чуть больше метра (вытянутая рука).

Именно здесь человек может хоть что-то более-менее выдать. При этом точность зависит от длины предмета и измеряется не в миллиметрах, а в процентах.

И это мы еще не обращали внимания на инструмент! Ведь инструмент — только относительное продолжение руки и многие тысячи лет он слабо способствовал повышению точности. А часто технологии диктовали свои правила, например точность кузнечного молота равна этим же самым 5 мм ширины человеческого ногтя, и поэтому форму нужно было доводить холодной ковкой, выиграв еще пару миллиметров. Но вот точность стеклянного дутья не будет выше пары мм, даже баллоны радиоламп разнятся.

Если же посмотреть ретроспективно — эта точность поднималась от столетия к столетию.

Сейчас за этим можно проследить, рассматривая не столько археологические и музейные образцы, сколько мерительные инструменты тех времен. Когда всех мерителей — линейка и кронциркуль, то и результат соответствующий.

Но возьмем 1760-й год, начало промышленной революции, читаем дневник английского мастера Ричарда Рейнольдса:

«Сегодня мы начали расшлифовку красномедного цилиндра паровой машины для угольных рудников в Эльфингтоне. Размер его: диаметр — 28 дюймов и длина — 9 футов. После многих неудач и после того, как три отливки вышли в брак, мы очень сомневались, удастся ли нам довести до счастливого конца сложную обработку изделия такой величины. Но рудники очень нуждались в цилиндре, и это завставляло нас пробовать еще и еще раз. Теперь же мы благодарим всемогущего бога за то, что он помог нам выйти с честью из такого тяжкого испытания».

Да, цилиндр был не мал — диаметр 70 см и длиной 2.7 метра. Однако, послушаем как они его делали:

«После того, как цилиндр был прочно установлен на двух скрепленных деревянных балках во дворе мастерской, в него была залита свинцовая масса весом около 300 фунтов. К концам получившейся свинцовой колоды прикрепили по железной штанге с прилаженными к ней веревками. С каждой стороны колоды в эти веревки впрягли по шести сильных и ловких рабочих. Затем в цилиндр залили масло с наждаком и путем протягивания колоды взад и вперед мы его расшлифовали. По мере того, как одно место внутренней поверхности делалось гладким, мы поворачивали цилиндр и шлифовали следующий участок. Этим способом, затрачивая большие усилия, работая с огромным напряжением, мы, наконец, достигли такой степени точности обраьотки, что наибольший диаметр цилиндра отличается от наименьшего на величину, меньшую чем толщина моего мизинца. Это достижение послужило для меня поводом к большой радости, так как оно явилось лучшим из тех результатов, от которых мы до сих пор слышали».

Напоминаю — это 1760 год.

В каждом более-менее добропорядочном городке — башенные часы на ратуше. Охотничьи штуцера давно нарезные. Голландские ветряные мельницы с башнями, поворачивающимися за ветром, уже давно осушили низины, а ветряные лесопилки переработали бревен, которых достаточно не на один десяток «Великих Армад» (которая 150 лет как на дне). Речь не идет ни о средневековье (которое к тому времени успешно забыли), не об эпохе Возрождения или об эпохе Великих Географических Открытий (каждая из которых потребовала технологических рывков). Тут уже — самая что не на есть техническая революция!

Не будем обсасывать вопрос «а лучше получилось бы у попаданца». Я почему-то не сомневаюсь, что у попаданца ничего бы не получилось. Слаб он по сравнению с лучшими в мире мастерами (на то время).

Тут вопрос в другом — а что было ДО этого?

А до этого было неровно. Во времена Римской Империи технологии и точность обработки были выше, а в средневековье опять свались ниже Древнего Египта. Но во все — во все эпохи обходились линейкой и кронциркулем! В конце 15 века изобрели штангенциркуль — деревянный и очень грубый, его год от года усовершенствовали и вот к 1631 году Пьер Вернье изобрел нониус, что повысило точность штангенциркуля.

Отсутствие в измерительном инструменте миллиметровых делений, да и вообще насечек меньше сантиметра может говорить только об одном — такие вещи измерять было незачем, технологии не давали такой точности производства.

Но напоминаю — Модсли начал выпускать токарные станки с суппортом (которые могли обратывать не только медь, но и сталь, а главное — нарезать резьбу) в 1798 году. То есть почти через сорок (!) лет после описываемых событий. Что же произошло за эти пару десятков лет?

Собственно, техническая революция.

Уже через пять лет, в 1765 году Джеймс Уатт хвастался изготовлением цилиндра «с точность до полукроны» — то есть монету нельзя было просунуть между цилиндром и поршнем паровика. Можно представить себе КПД такого паровика. А также — его надежность, когда сочленения болтаются. И особенно — его ремонтопригодность, если до резьбового соединения 35 лет…

Но, однако, наша история только начиналась, пусть даже вступление у нее оказалось затяжным.

Но, однако, наша история только начиналась, пусть даже вступление у нее оказалось затяжным.

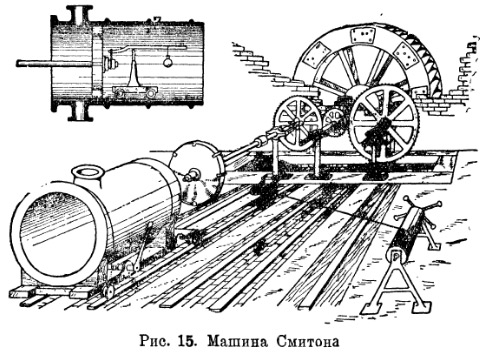

В 1765 году Смитон изобрел машину для расточки цилиндров, с помощью которой увеличивалась скорость и особенно — точность работы. У нее была ножевая головка с приводом от водяного колеса. Машина не давала максимума, потому что ножевая головка ходила внутри цилиндра с помощью тележки, которая ездила внутри цилиндра — который ровным не был и тележка повторяла все его неровности. В 1775 году Вилькинсон построил другую машину, где недостаток был устранен, а ножи заменены резцами.

Конечно, тут можно возразить — внутренние поверхности обрабатывать сложнее!

Сложнее. Наружные поверхности цилиндров до Модсли вообще вручную обрабатывали. Как они контролировали толщину стенки — бог весть. Я подозреваю, что исключительно за счет избыточности. Сколько там стоит медная отливка длиной под три метра?

Тут уже высказывались — «меч прямой, значит и станина для токарного станка с суппортом будет прямая».

Глядя на все эти усилия, понятно, что меч ниразу не прямой. Там те же отклонения в плюс-минус пять миллиметров, меч контролировали только по толщине. А станина — она должна быть прямой с точность хотя бы 0.1 мм, иначе суппорт просто будет застревать или будет невозможно выточить резьбу на винте, который будет подходить к гайке.

И не надо рассказывать про плашки с метчиками, ведь метчик нужно где-то изготовить, а стачивается он быстро. И кому нужна такая резьба, что одна партия не совпадает с другой из-за сделанных вручную плашек или метчиков? Да и вопросы металлобработки тут тоже поднимаются в полный рост. Делать для каждого новой гайки М42 новый метчик?

Не зря, пока станок не сделали — резьбовое соединение почти и не применялось.

Как мы знаем, на этом все не остановилось. Качественный штангенциркуль с нониусом дает 0.1 мм точности, а качественный 0.01 мм — достигается микрометрическим винтом. При этом микрометры начали широко применяться только после 1873 года — после того, как американской фирме «Хирт» удалось наладить их массовое производство. Однако, микрометр был изобретен на 25 лет раньше, но резец не успевал за измерительным инструментом и микрометры не выпускались.

Для несведущего человека кажется, что этого достаточно. Однако, напомню, что современные игрушечные пластиковые кубики «Лего» выпускаются с точностью 0.002 мм. Но тем не менее — 0.01 мм достаточно, чтобы наконец сделать станки, на которых делаются примитивные ДВС. На самолет их не поставить, но повозки тягать они будет.

Итак, точность год от года улучшалась. К концу 19 века микрометра стало мало. Появились миниметры или индикаторы, они работали по принципу чувствительного рычага и позволяли измерять 0.0001 мм.

Конечно, в массовом производстве микрометры или индикаторы не были удобны и поэтому появились калибры, предельные скобы и предельные пробки. Однако, вершиной этого являются плитки Иогансона, изобретенные в 1900-м году — то есть просто набор стальных плиток разного размера, изготовленных с точностью 0.001 мм. Стандартный набор включал в себя 103 плитки — 50 плиток от 1.01 мм до 1.49 мм, одна плитка 1.005 мм, еще 49 плиток от 0.50 мм до 24.5 мм и четыре плитки в 25, 50 и 100 мм. Если соединить несколько плиток, то можно получить любой размер с точностью до 0.01 мм. При этом самое интересное, что плитки настолько притерты и отполированы, что при прикладывании друг с другом они «склеиваются», при этом могут так друг за друга держаться, что их приходится сдвигать относительно друг друга, просто разовать не выходит.

И это все — исключительно чтобы получить дореволюционные станки! Никто не говорит о «рокет сайнс» или реактивном двигателе. Речь всего лишь о каком-нибудь «Блерио XI», который в 1909 году перелетел Ла-Манш с движком в 40 лошадиных сил, разгоняющем его до умопомрачительных 100 км час. При пикировании.

Однако, отечественная промышленность таких станков освоить не могла. Совсем. Станки и двигатели закупались за рубежом. Только уже после революции и идустриализации этой точности смогли достичь, но точные станки все равно почему-то продолжали покупать за рубежом, ведь борьба за точность на месте не стояла.

Современную точность уже получают оптическими и электронными методами, но достижение все большей точности не останавливается. Слово «нанотехнологии» только по-русски звучит как развод, но страны, которые ее продвигают, об этом не догадываются. Да еще и неизвестно — будет ли край после технологий тоньше, чем «нано». Но это уже другая история…

Еще раз…кто-кто нониус изобрел? Португальский астроном Нуньеш (потому и нониус — в латинской транскрипции)аж в 16 веке (в конце правда).

С потолка ничего не беру, цитата:

«И вот в 1631 г. французский ученый Пьер Верне изобретает для этой цели специальное приспособление, названное нониус» по имени португальского маонаха Педро Нуньеса или Нониуса, который еще в середине XVI века предложил свой способ измерения долей градуса. В сущности способ Нониуса был очень приближенный и с принципом Вернье не имел ничего общего, кроме того, разве, что и Вернье первоначально предложил свое приспособление для измерения долей градуса. Однако изобретению Вернье дали имя Нониуса.»

Э.Н. Перля «Путь к микрону», 1936 год издания.

О, закон Стиглера непоколебим.

Ну как же француз француза не похвалит! Выкиньте в топку.

А по имени Вернье назвали верньер — несколько иное устройство.

Мне тяжело оценить с каких пор Зигмунд Наумович стал французом. 😀

И, кстати, заметьте — Ульянов-Ленин не изобретал «лампочку Ильича»…

Вообще то «верньер» — это устаревшее название нониуса.

Мда. Точность — это конечно важно, никто с этим не спорит. Особенно в массовом производстве.

Но меня не покидает мысль, что ее недостаток можно и нужно компенсировать простыми остроумными решениями, заточенными под конкретную область. Такими, например, как манжета Модсли, регулятор Уатта или пуля Минье.

Беда своременной цивилизации, на мой взгляд, в том, что искусство и желание такие решения создавать во многом утеряно.

Там, где механикус прошлого нашел бы изящнй обходной маневр, теперешние инженеры, пользуясь на порядки более богатым инструментарием, тупо лезут напролом, создавая конечно безусловно работающие, но ужасно дорогие и громоздкие решения.

Ведь как-то же смогли древние построить пирамиды и создать сложнейший Антикитерский механизм, не располагая особо точным инструментом…

Нету обходного маневра.

Многие вещи по-другому не сделать.

Вот не было точности, чтобы совместить ось сверла и ось заготовки — и нельзя просверлить длинное ружье. И как бы не изобретали — не удастся.

И с пулями минье тоже было куча вопросов — им требуется точное литье. Куда более точное, чем для простой сферической, иначе эффекта нет.

Все как всегда.

А антикитерский механизм — уже инструменты не были настолько простыми. Другое дело, что технологии эти в средневековье были утеряны.

Ну, насчет пуль Минье я не согласен 🙂

Единственное, что там требуется от грибка пули — расшириться от газов. В «первой версии» этого действительно добивались довольно точной установкой расширяющего железного колпачка, но потом просто удлинили пулю, сделали несколько поясков — и вуаля!

Точность размеров отливки — ровно такая же, как и у обычной сферической.

Под обходным маневром я понимаю применение в узле или устройстве совершенно другого принципа, чем тот, для которого требуется повышенная точность.

Вот возьмем насос. Для эффективной работы привычного поршневого нужен точный цилиндр (или два), точные клапана, прокладки…

Но для довольно широкого круга задач можно взять водоструйный — где там нужна особенная точность?

Да и с тем же ружьем — можно упираться со сложным механизмом, обеспечивающим точную центровку точного сверла внутри пустого ствола, а можно перед сверловкой просто плотно забить в ствол деревянный прут, и сверло будет отклоняться на два порядка меньше.

Именно так на домашнем деревянном станке уральские кустари сверлили охотничьи винтовки еще в 70х годах XIX века.

И на ярмарках их изделия, по свидетельствам, не залеживались, и на точность никто не жаловался.

>>Единственное, что там требуется от грибка пули — расшириться от газов

Ну что, повторять тему про пулю минье?

Зазор по 1 мм с каждой стороны вполне допустим для сферической пули и убивает всю выгоду от пули минье.

>>Вот возьмем насос

Не-не-не. Возьмите вот этот цилиндр для паровика. Меньше его делать нельзя — будет ниже КПД машины. Можно больше.

Опишите для него обходной маневр.

Сверловку ствола пока не трогайте — это отдельная тема и в свое время она реально ограничивала длину. Но сейчас не надо про нее вспоминать, берите пример из статьи.

А прокладка уже не катит? Кожаная или металлическая (уплотнительные кольца те же)?

Как вы собираетесь изготовить металлическую прокладку, если диаметр цилиндра по его длине изменяется? Вы хотите, чтобы оно заклинило?

А кожаную — во-первых толщиной в палец при диаметре цилиндра 70 см, я хочу это увидеть!

А во-вторых — в цилиндре перегретый пар под давлением, как в скороварке. Будете менять прокладку раз в 15 минут, если раньше не разварится. Вряд ли заказчик такое оплатит.

Нет уж — изобретайте как сделать цилиндр. 😀

Я вам на форуме предложил: итерационный процесс, прошлись свинцовым притиром, заливаем новый, прошлись им, еще раз и т.д. повторять до приемлемой точности. Кстати, отливку надо еще и проворачивать…

Если каждый раз выбирать среднее значение диаметра для заливки, то снизится риск проточить отливку насквозь.

То есть вы намекаете, что этого метода хватит, чтобы достичь точности хотя бы начала века — 0.1 мм на длине 2.5 метра? И круг будет круглым с точностью 0.1 мм? И диаметр будет именно 70 см, а не 72, к примеру?

Я правильно вас понял?

Не, не настолько шоколадно 🙂

за 3-5 итераций примерно следующий результат.

Круг будет круглым с точностью до 1-2 мм (можно больше, но это потребует еще нескольких итераций, при таких размерах такая точность труднодостижима)

По длине точность будет тоже около 1-2 мм, хотя возможно будет осевое биение, как с ним бороться сходу не придумаю, но думаю способ найти можно.

На счет диаметра НИКАКИХ гарантий. может все устаканится на 70 а может и на 72, тут метод скорее эмпирический, результат будет но какой именно — сказать трудно. 🙂

т.е. придется потом поршень по размеру делать.

Короче за счет такого трюка, пожертвовав точностью заданного размера мы можем достичь на пару порядков более высокой точности изготовления.

О! на форуме напомнили замечательную штуку — хонингование! что приятно- устройство инструмента несложное, а точности можно добиться весьма значительной. Правда проблема конечного размера сохраняется, черт его знает какой он будет…

Кстати, а кто-нибудь знает, когда оно появилось? Возможно ли, что хонингование само по себе ценный совет попаданцу?

я тут покопался, в 1941 году хонингование начали вводить на заводах, т.е. изобрели его незадолго до этого, в начале 20 века видимо.

Таки получается да, оно весьма полезно для попаданца.

К 1941 году в какой стране? А то у нас все же не было передового моторостроения никогда…

41 это разумеется у нас, но к середине 20 века в СССР было и производство паровозов, и ДВС, причем внедрялись они прямым копированием с импортных заводов, пусть устаревших но не более чем на 10-20 лет. Т.е. если для СССР в 41 году это было новинкой, то и для всего мира за 20 лет до этого это было новинкой.

вот и говорю что появилось эта технология в начале 20 века, не раньше.

Это означает, что хонингование было запатентовано в районе Первой Мировой. Но нужно найти точную информацию…

Помимо точности есть еще приятные мелочи от регулярного микрорельефа после хонингования-масло задерживается на стенке цилиндра(соответственно меньше износ). В 70-х были еще попытки добиться регулярного микрорельефа с одновременным сбиванием верхушек рисок от предыдущего этапа обработки с помощью алмазного конуса. Если чистота и геометрия поверхность устраивает а небходим только микрорельеф-используют лазер.

Так добиваются же, к примеру, в старых насосах. Давление само распирает прокладку, прижимая ее к стенкам. Износ есть, но не быстрый. И, скажем, в цилиндре пружинно-поршневой пневматики условия тоже не сахар, давление как в слабом огнестреле, а прокладка там работает. И не надо про зазор — между поршнем как раз такой, что оный в цилиндре натурально болтается.

Фактор размера имеет значение 🙂

зазор в пару милиметров в насосе диаметром 50мм — легко перекрывается кожанной прокладкой, которая еще и функцию клапана выполняет.

А вот зазор в 1-2 см, в цилиндре 70 см, под давлением в 10-30 атмосфер и температуре за 200 — это малость посложнее будет, особенно если поршень в цилиндре начнет гулять в пределах этого зазора.

Да еще и разница в диаметре какая… не, конечно они туда прокладку сунули, наверное, но вот работала она от силы на половине длинны цилиндра.

Ну не просто, да, но и не зазор в палец, сквозь который пар свищет. Можно и не одной прокладкой обойтись, а двумя-тремя-десятью.

По точности — я вот не до конца врубаюсь… Неужели нельзя прогонять по цилиндру калибр и смотреть, в каком месте он упирается, после чего этот участок подшлифовывать? IMHO до пары миллиметров можно довести. А поршень при этом увеличивать и не обязательно, на него можно добавить пояски.

суть в том что там не просто зазор, а переменный зазор. Причем разница между меньшим и большим как раз в палец.

сколько прокладок не ставь но все они должны будут на каждом ходе играть туда-сюда… а еще там давление поочередно то с одной то с другой стороны.

С калибром они почти догадались, отлили его из свинца прям на месте. только не сообразили провести этот процесс итерационно.

Мда, насчет пуль Минье я действительно промахнулся по незнанию, прошу прощения.

Для них оказывается, еще и специальное ружье с мелкими нарезами и уменьшенная навеска пороха нужна.

Извиняюсь за оффтпик.

Ну хорошо, раз уж про цилиндр, поставим вопрос так — а зачем попаданцу уперся именно этот цилиндр и паровик вообще?

Водяного колеса или пресловутой лошадиной силы мало?

>Вот возьмем насос. Для эффективной работы привычного поршневого нужен точный цилиндр (или два), точные клапана, прокладки…

Но для довольно широкого круга задач можно взять водоструйный — где там нужна особенная точность?

А подшипники? Если от торцевой крышки камеры до лопаток большой зазор, то воздух будет перетекать между полостями в этот зазор, если его нет, а патрубок выступает, крыльчатка будет быть по нему. Если подшипники не точные, то на такой скорости вал крыльчатки просто разобьёт их. А балансировка крыльчатки? Без неё насос будет разрушен вибрацией. Не бывает обходных путей, бывают только пути повышения точности и пути переноса требований к точности на те детали, для которых проще обеспечить точность.

>Да и с тем же ружьем — можно упираться со сложным механизмом, обеспечивающим точную центровку точного сверла внутри пустого ствола, а можно перед сверловкой просто плотно забить в ствол деревянный прут, и сверло будет отклоняться на два порядка меньше.

Вот именно. Сами же пишете, что точность этим способом достигается, а не снижаются требования к ней.

Дело не в механизме. Дело в самой точности. Можете её достичь — достигнете. Не можете — значит не можете. А достичь точности, не достигая её не возможно.

Разрезные кольца, как в ДВС — маслосъемные и компрессионные.

Вы мелко смотрите. Зачем нам вообще паровик? Строим сразу ядерный реактор. Ториевый.

Искрометный юмор и убийственный сарказм…

Однако, в том же 18 веке вполне делали механические часы и даже хронометры. Как то ведь делали, а?

А что, тут речь о 18 веке?

А так да — как-то делали часы и в 13 веке, пусть даже у часов была одна стрелка.

Ну так и цилиндр паровика как-то сделали, и я даже описал как!

Борьбу за точность лучше рассматривать с указанием времени, в котором оказался попаданец, для лучшей оценки доступных на тот момент технологий. Затем необходимо определится с тем, что попаданец пытается изготовить — для оценки необходимой точности. И уже исходя из этого рассматривать всевозможные варианты достижения необходимой точности изготовления.

Конечно, лучше.

Но попробуйте такое написать!

Тут работы на месяцы и месяцы…

Весь интерес попаданческих технологий в «антиточности». Т.е. за счёт послезнания плохими инструментами сделать конфетку. Естественно, не для всего это работает.

Но даже для такой «непопаданческой» фигни, как здоровенный цилиндр — можно помозговать. Например — какая-нить электроэррозия ниткой отвеса. Или проще — гибридом отвеса и циркуля помечаем выступающие части, удаляем ручками, повторяем. Вполне на несколько миллиметров выйти можно, если неспеша.

Опять же, калибр можно сделать хоть деревянным (и хорошей точности), а дальше — электричество…

Получается, что для того что бы сделать токарный станок, нужна точность токарного(или другого) станка, а его нет. Получается замкнутый круг. Так как был сделан первый токарный станок?

Чтобы сделать один токарный станок — достаточно твердого понимания, что хотите сделать, надежных измерительных инструментов и сотни провальных попыток сделать руками. На сто первой попытке случайно попадете в допуск. С одной критически важной деталью, ага. Которых в станке с полсотни наберется. Но четко видя цель и имея ресурсы — одолеть можно.

Или сотню-другую лет работы изобретателей всего цивилизованного мира, долбящих одни и те же задачи. Это уже будет эволюция.

Но когда стоит задача индустриализации хотя бы одного крупного предприятия, в одной отрасли, не говоря о целой стране… при 99% брака вытянуть невозможно, там уже необходима и точность того, первого, станка, и — очень важно — обученный персонал.

>> На сто первой попытке случайно попадете в допуск.

Рукалицо.

>> Такой винт нарезал вручную и сам Модслей, когда эта деталь понадобилась ему для станка. …

>> Затем он поставил этот винт в свой станок и с его помощью впервые в истории техники «нарезал» новый винт. Станок Модслея стал не только токарным, но еще и «винторезным». Вот почему в наши дни этот станок называется токарно-винторезным.

>> Новый винт оказался намного точнее, и Модслей с радостью забраковал свою собственную ручную работу, выбросил из станка старый винт, поставил новый, изготовленный на станке, и… снова нарезал еще один, третий винт. Конечно, настойчивый изобретатель на этот раз получил еще лучшие результаты: ведь резец правильнее, точнее перемещался вдоль изделия. Еще и еще раз Модслей менял ходовые винты в своем станке, пока, наконец, не получил подряд два одинаковых по точности изготовления ходовых винта. На протяжении полутора веков, до года, в который выходит эта книжка, механики-станочники непрерывно повторяли опыт Модслея и получали все большие точности в изготовлении изделий.

Если нарезать резьбу на станке с ходовым винтом, у которого шаг непосточнный, то такая же непостоянная резьба и получится. Для изготовления точных винтов использовался другой прием — нарезанный вручную (клупкой) винт многократно прогонялся двумя раздвижными клупками, жестко соединенными на расстоянии 1/2 длины всего винта, причем клупки резали только при врашении в одну сторону (одна вправо, вторая влево), и за каждый прогон снимали небольшое количество металла. Клупки постепенно поворачивали друг относительно друга и сближали до 1/3 или 1/4 длины. В итоге получался винт с очень равномерным шагом, хотя и несколько отличавшимся от исходного.

// Если нарезать резьбу на станке с ходовым винтом, у которого шаг непосточнный, то такая же непостоянная резьба и получится.

Режем, потом сдвигаем и режем еще раз, повторяем. Очевидно что если отклонения исходного винта меньше шага резьбы, то у нас получится резьба с постоянным шагом и шириной канавы большей на величину максимальных отклонений.

—

Маленькая просьба — комменты интересные, но вас не затруднит указывать источник, пусть в самых общих чертах — «читал в какой-то энциклопедии» «слесарь говорил» «видел статью»? Провенанс факта иной раз интереснее самого факта.

Проблема с том, что использовать разные участки ведушего винта сложно. Заготовку перезажимать нельзя, наоборот, ее нужно протачивать и нарезать с одного зажима, желательно между мертвых центров. Не говоря о проблеме гайки механизма подачи.

Вариант с двумя клупками рещает задачу аналогичным способом, но не требует станка и эталонного винта.

Насчет источника — такой метод описан, например, в статье эсбе про делительные устроиства.

Естественно, что нарезанный на станке винт будет лучше, хотя бы глубина канавок одинаковая, но исходя из конструкции первыз станков Модсли вряд ли на нем можно было бы использовать разные участки ведущего винта для одного и того же участка обрабатываемого, разве что винт перевернуть

http://homepages.tig.com.au/~dispater/lathe21.jpg

В первом варианте была вообще одна призматическая направляющая, второй служил винт

// вряд ли на нем можно было бы использовать разные участки ведущего винта

Достаточно установить резец с другой стороны резцодержателя, получим смещение на 5-10 см.

Здесь очень интересный разбор токарных и винторезных станков до Модсли, с разбором особенностей конструкции. http://homepages.tig.com.au/~dispater/turning.htm

Нигде не нашел упоминаний об итерационном повышении трчности винта (например, см. English and american tool builders 1926, p39), везде отмечается достаточно тосная нарезка вручную. Впрочем, вручную это мягко сказано, использовались достаточно совершенные приспособления типа https://www.practicalmachinist.com/vb/attachments/f19/157686d1450895586-maudslays-tool-originating-screw-threads-maudslay-screwthread-master.jpg

Опять же имхо, если использовать нарезку плашками и клупками (а именно Модсли предложил полноценные плашки, которые режут, а не проминают резьбу, но это было уже позже), и завершать отделку винта соединенными плашками или длинной гайкой-притиром с абразивом, то задача становится сильно проще.

// Нигде не нашел упоминаний об итерационном повышении трчности винта

https://www.google.com.au/books/edition/Mechanics_Magazine/CRIFAAAAQAAJ?hl=en&gbpv=1&dq=Maudslay+lathe&pg=PA519&printsec=frontcover

the relations between the guide-screw and the copy were varied in all possible ways — правая часть стр 519

Mechanics’ Magazine

Volume 45

1846

Истина, похоже, посередине. Действительно, Модсли использовал переворачивание винта, и копирование разных частей винта на один участок детали, но также (в том же абзаце, что вы и привели, написано) и копирование с двух ходовых винтов одновременно (как в винторезной машинке да Винчи. на которую ссылку приводил выше), и доработка плашками. Это далеко не итерации «выточил винт — переставил как ведущий — выточил более точный».

Если он был бы знаком с методом двух плашек (которым пользовались в конце XIX в для микрометрических винтов), тот же результат смог бы получить гораздо быстрее.

Очень похожая ситуация была и с поверочными плитами — тот же Модсли выводил эталонную плоскость пришлифовыванием трех плит, при этом требовалось многократное повторение взаимной шлифовки. Витворт же предложил использовать шабрение, при котором обрабатывалась только одна из подгоняемых плоскостей, и идеальную поверочную плиту стало возможным получать за меньшее количество действий.

Интереснейший журнал оказался. На следуюшей странице описано, как одновременно с Модсли задачу высокоточной резьбы решал Бартон. Он использовал подачу резца за счет барабана с цепочкой или тросиком. В 1810 винты, максимально тщательно изготовленные обоими мильрайтами, сравнили. Оба оказались практически идентичными, однако для использования в высокоточных приборах типа делительной машины или микрометра недостаточно равномерными. Бартон для достижения лучшей равномерности придумал метод с соединенными плашками, о котором как раз я и упомянул выше. Модсли тоже продолжал совершенстровать методы нарезки и доводки высокоточных винтов.

// Очень похожая ситуация

Забавно. Такое вообще часто случается — имеет смысл копировать не первопроходцев, а более продуманные поздние варианты.

Как азотный лазер или резонатор для двухтактника.

Что меня раздражает — не могу найти удовлетворительного количества книг на английском посвященных Модсли/его времени.

Считай после Rolt L.T.C. Tools for the job. A short history of machine tools остальное читать бесполезно. Ну еще попадаются интересные обрывки вроде некролога https://www.google.com.au/books/edition/Memoirs_of_the_distinguished_men_of_scie/UTwBAAAAQAAJ?hl=en&gbpv=1&dq=Henry+Maudslay&pg=PA83&printsec=frontcover

Если кто знает…

Простите, а с каких пор ноготь человека 5-8 мм, насколько я помню, сантиметр это две клеточки и тетраде в клеточку. И вот сейчас я представил ноготь, шириной хотя бы в ту самую клеточку. Как-то многовато.

» Можно представить себе КПД такого паровика. А также — его надежность, когда сочленения болтаются. И особенно — его ремонтопригодность, если до резьбового соединения 35 лет…»

у паровика уатта резьбовые соединение везде где только можно. и ремотопригоодность тоже на высоте. но только при «сертифицированном» ТО и использовании оригинальных частей. в том числе и винтов болтов и гаек.

🙂

При выточке винта можно сделать так:

у нас есть абы какой токарный станок(который умеет только крутить заготовку вокруг оси), резец которого нужно двигать как можно более равномерно.

От основного вала станка, посредством ременной передачи, часть крутящего момента передаем на второй вал. Этот вал стоит под 90 градусов к первому. В моих фантазиях вторичный вал параллелен земле, перпендикулярен заготовке, и находится между оператором и станком.

На этот вторичный вал одевается шкив(размер шкива определит потом шаг резьбы)

Резец будет передвигаться посредством накручивания троса на шкив. данный трос должен быть жестко закреплен с правой стороны резцедержателя, через блок на задней бабке наматывался на шкив на доп валу.

Перед началом работы требуется растянуть трос — надо несколько раз протянуть резцедержатель.

Так же что бы трос не наматывался на себя(тем самым увеличивая диаметр и изменяя шаг резьбы) можно наматывать его не на шкив, а на конус, что б трос делая 2-3 оборота просто сваливался.

Не самый точный способ, но валы и шкивы можно сделать достаточно точно даже в каменном веке.

Изящное решение.

Не то слово. Резец войдёт в тело заготовки и ага. Засвистят проскальзывая ремни. В лучшем случае влепит вылетевшим резцом автору по лбу. Модслей скучал длинными зимними вечерами и решил себя развлечь винтом, да? Ремень только на главный привод. Всё. Все остальные передачи шестерни, червячные винты. Смысл металлообработки вращением — при необходимости задать чёткое, однозначное, соотношение между скоростью вращения заготовки и поступательным движением резца. Во фрезерном наоборот, но суть та же.

Если резец быстро вогнать на сантиметр другой в стальную заготовку, так он на любом современном станке крякнет.

Как же точили все остальное? И ничего никому не отлетало, если не дурковали.

Если точить деревянный винт, и не за один проход, как это у слесарей\токарей заведено — то думаю можно справиться. Конечно нужно соотносить нагрузку на резце и возможности ременной передачи.

Резец, к слову, вообще может быть не закреплен жестко в оси перпендикулярной заготовке, а быть например только подпружиненным. И пусть он не за одну проходку проточит — от него этого и не требуется. Нужно понимать возможности оборудования на коим вы работаете, если этого не делать то точно резцом в лоб отхватишь.

Как себя Модсли развлекал до появления винта(в смысле первитин) мне к счастью не известно 🙂 Но вы меня можете развлечь рассказом откуда именно вытащит Модсли червяка для передачи, если винты пока никто не точит.

Подпружиненный резец как и первитин — здорово. Если вам нужен работающий винт (не первитин) или годная резьба на взаимозаменяемых деталях, только жёсткая сцепка от основного привода на ходовой винт суппорта. Всё. Один раз в жизни видел фрезер с обособленными приводами стола и шпинделя. Шпиндель крутился от гидромотора. Но.. Там датчиков и электроники на два шкафа было. Согласитесь это не уровень попаданца.

А Модсли первый винт(опять же не тот, что мерещится вам) нарезал ручками и гайку к нему. О гайке почему-то не упоминают, но она не менее важна. Остальные итерации путём замены предыдущей детали вновь изготовленной.

Тут задача немного другая- сделать один винт. Первый. Который потом вставить в станок с этими самыми шестеренками.

И на этом станке выточить второй винт, еще более ровный, и им заменить этот первый. Ну и далее по пути Модсли.

Предложенный способ позволяет выточить этот винт достаточно точно и без огромной ручной работы.

//вы меня можете развлечь рассказом откуда именно вытащит Модсли червяка для передачи, если винты пока никто не точит.

Боюсь эта история банальна в ней участвует нить, напильник и куча потраченного времени.

//Предложенный способ позволяет выточить этот винт достаточно точно и без огромной ручной работы.//

При ременной передаче на вторичный вал не выйдет. Проскальзывание будет, поплывёт шаг резьбы. К тому же, за один проход не нарежете, как на данном станке синхронизировать заход резца?

ну, с проскальзыванием вопрос конечно интересный. Что то мне подсказывает что будет оно достаточно постоянным при равномерной нагрузке на вал. т.е. мы получим однообразный винт но немного не с тем шагом на который расчитывали. Это вполне приемлемый результат.

//К тому же, за один проход не нарежете, как на данном станке синхронизировать заход резца?

да примерно так же как и на обычном. Остановили станок, отвели все в исходную позицию размотав и натянув тросик, вводим резец в проточку,запускаем станок и вводим резец глубже.

Бред. Проскальзывание всегда сопровождает работу шкива и оно неравномерно. Такой же будет и резьба. Со случайным шагом.

Почитайте статью о нарезке ствола по шаблону на этом же сайте. Просто и изящно. Есть и другие простые варианты. Кроме шкива конечно.

А первый шаблон как делать?) На глазок напильником сделать ровнее будет чем через шкивы?

А что если перевернуть схему. Что если в токарном закрепить дисковую фрезу. А заготовку закрепить под некоторым углом к ней. Угол между заготовкой и фрезой определит шаг резьбы.

Подводим заготовку к фрезе — заглубляем — поворачиваем вокруг оси — фрезе проще точить прямой паз(змеевиком вокруг заготовки) на глубину 4-5-6 мм чем стачивать заготовку вдоль, боком самой фрезы.

Проход выполнить несколько раз — для усреднения отклонений.

Сумбурно как то вышло. Но ведь так?

Ветка кончилась. В продолжение:

http://popadancev.net.s3-website-us-east-1.amazonaws.com/borba-za-tochnost/comment-page-1/#comment-115697

«А первый шаблон как делать?) На глазок напильником сделать ровнее будет чем через шкивы?»

Не так уж сложно сделать сделать первый винт.

Вариант первый: берете дубовое бревнышко, и топориком, ножиком и напильником тоже, вырезаете тот нулевой шаблон винта и шестеренок. Износится быстро но на то чтобы сделать первый стальной винт для первого станка хватит.

Вариант второй: Берете большой кусок пчелиного воска и лепите как из пластилина нужный вам винт и шестерни. Руками и тем же ножиком. Затем обмазываете глиной, сушите и заливаете бронзой. Это называется литье по выплавляемой модели. Еще древние шумеры своих божков так лили. Бронза будет живучее дерева, на небольшой парк нормальных станков ресурса хватит.

Тут вопрос больше в том как сделать ровно, и не один раз, желательно.

Шумерские божки не были эталоном симметрии, таких и я руками налеплю. Вы сами то пробовали что то вырубить ровно топором? Или ножиком. Да, есть спецы которые могут ровно обработать бревно. Но то что они смогут ровно вырубить в нем РАВНОМЕРНЫЙ винт — сильно сомневаюсь! Вырезать какие то красивые орнаменты «от руки» не то же самое что сделать ровный винт.

Или попробуйте из воска слепить ровную шестерню, это еще забавнее на мой взгляд. А потом подумайте почему шестерни во все времена вытачивали, а не отливали.

Я предлагаю ограничивать зоны свободы для резцов и заготовок для того что бы исключить как раз таки человеческий фактор и добиваться как можно более равномерной обработки деталей. А получив первый ровный винт, да действительно как вы и говорите — быстрее копировать его в металле пока не сгнил.

Как раз потому, что так получится точнее, так и делали. Прелесть дерева, и тем более воска, в том что они относительно мягкие. А это значит что можно сделать металлический шаблон нужного вам профиля зуба или витка и чистовую нарезку вести непосредственно им. Т.е. надрезав канавки потом проходите стальным шаблоном и получаете точную геометрию.

Минус литья в том что всегда имеет место усадка. Для оловянной бронзы примерно 1.5%. Это значит что нужно делать припуск и потом производить чистовую обработку, что опять таки быстрее и точнее чем выпиливать напильником сразу из чушки.

Вот вы предлагаете обработку металла, после литья по выплавляемой заготовке: «потом проходите стальным шаблоном и получаете точную геометрию», уточните чем вы обеспечите равномерность хода стального шаблона, для точной геометрии?

В токарном его обеспечивает стальной червяк, например. Я предложил пару своих вариантов. Вы, как я понял, предлагаете ручками на глазок. Извините, не вижу смыла это обсуждать дальше.

Именно ручками. Потому что варианты со шкивом, особенно длинным и перекрученным, жесткой и точной передачи обеспечить не смогут по определению. Извините, но я напомню что любой шкив а) — проскальзывает, б) — растягивается. Причем прямо во время первого же прохождения.

Фыркать по поводу сложностей ручного изготовления первого образца и не замечать при этом конструктивно присущие неизбежные крупные погрешности своей схемы — мягко говоря некорректно.

Скажите уже: что обеспечит равномерность подачи резца? Мышечные сокращения не в счет.

Не нравится шкив с веревкой, используйте мелкую цепь(хоть с круглыми звеньями хоть типа велосипедной) и шкив с иглами\шипами\насечкой для лучшего зацепления.

Я не фыркаю, но работа над первым шкивом по вашей и Модсли логике заняла очень много сил\времени\денег у специалиста с большим профессиональным\практическим опытом. И то что он этот шкив сделал, было достижение само по себе. В данной ветке обсуждаются идеи «повышения точности» — уточните: как ручная обработка ведет к повышению точности?

Погрешности будут всегда, при любом виде обработки абсолютно. Первое, на мой взгляд, что нужно сделать это ограничить степени свободы заготовки и резца. Т.е. не на коленке ножом ковырять, а зажать в тиски заготовку, и для резца\напильника сделать направляющие что б его не перекашивало после первого движения. К слову получите примитивную апекс точилку, которая может работать только в одной плоскости. Точность обработки режущей кромки, получаемая даже на самопальных приблудах, несоизмеримо выше любой ручной заточки. Заточка для меня давнее хобби, если не верите мне попробуйте сами, или видео на тубе гляньте.

Тут же замечу что это обработка только в одной плоскости, а обрабатывать деталь сразу в трех плоскостях — сложнее на порядки.

Значит надо дальше ограничивать степени свободы. Вы замечаете что это уже примитивный станок вырисовывается? А дальше вопрос: как плавно смещать инструмент? Ваш ответ — на глаз — убивает ваши предыдущие достижения в точности и равномерности, и делает ВСЮ работу бессмысленной.

«работа над первым шкивом по вашей и Модсли логике заняла очень много сил\времени»

— Вы по моему увлеклись 🙂 И Модсли и я говорили о ходовом винте для токарного станка. А шкив это ваше предложение. И конечно я помню про тиски и другую простую оснастку.

Я хочу подчеркнуть что нам нужен только один, первый винт сделать ручками. Чтобы тут же вставить его в станок. И сделать его из дерева будет в разы быстрее чем возится с временной и врожденно неточной системой шкивов. Так как нужен он только на один раз.

С цепью уже лучше. Но вы считаете, что в обществе, где не нарезан первый ходовой винт изготовить две точных звёздочки и цепь к ним проще? Тогда уж для упрощения изготовления первого, чернового, винта использовать резец свободного хода с копиром. Режем в ручном режиме стартовую канавку глубиной 1-2 мм. Зажимаем её в станок, по канавке будет двигаться копир резца. Резец рядом. Да, мелкий шаг не сделать, но нам он на данном этапе и не нужен. Согласитесь, при соизмеримой точности проще вашего устройства.

2 SaxaHorse

Извините, не понимаю как ручная обработка 3D изделия может быть точнее сколь нибудь механизированной.

2 Дід

Две плоских, и одинаковых звездочки? Как два пальца. Разметить циркулем и шаркать напильником сразу две заготовки. Циркуль — достаточно точный инструмент, разметка плоской заготовки выйдет все лучше чем 3D. Тем более там не нужно идеальной геометрии, там зубья нужны для лучшего зацепления. Как и описал можно заменить множеством шипов.

Если вы используете резец с копиром, ЧТО ВЫ КОПИРУЕТЕ при создании первого винта? Его в последствии копировать можно — да, но как создать оригинал? То что вы нарезали в ручном режиме можно выкинуть сразу же. Ну либо Модсли(и все кто рядом) были настолько косорукие дебилы, что не смогли от руки нарезать винт. Если я правильно понял ваши предложения.

Да я помню что нужно сделать один, а потом резать в чистовую. А вы не забыли что скоблить напильником — этот вариант всегда с нами, но тема называется «Борьба за точность».

И я еще раз прошу указать: чем в ваших вариантах вы обеспечиваете точность обработки? За счет чего точность повышается?

//Ну либо Модсли(и все кто рядом) были настолько косорукие дебилы, что не смогли от руки нарезать винт. Если я правильно понял ваши предложения.//

Нет. Вы не правильно поняли мои предложения. Давайте согласимся, что способ Модсли лучше. Ибо он и был воплощён в металле. Удачи

«Если вы используете резец с копиром, ЧТО ВЫ КОПИРУЕТЕ при создании первого винта?»

— здесь, в такой схеме, копир копирует и углубляет ручками проложенный по поверхности заготовки маршрут для резца.

Напомню, что первый суппорт и винторезный станок изобрели в России 1735 год. Точнее раньше, но работало уже в полную силу. Англия скопировала эти приспособления намного позже, причём через Францию.

Вот штангенциркуль — это круто и точность 0,02 вполне достижим, а 0,05 вообще без проблем.

Я жертва Википедии))) Там говорят 1480й

https://ru.wikipedia.org/wiki/%D0%A1%D0%BF%D0%B8%D1%81%D0%BE%D0%BA_%D1%82%D0%BE%D0%BA%D0%B0%D1%80%D0%BD%D0%BE%D0%B9_%D0%B3%D1%80%D1%83%D0%BF%D0%BF%D1%8B_%D1%81%D1%82%D0%B0%D0%BD%D0%BA%D0%BE%D0%B2

Инструменты для различных измерений это отдельная сказка, без них реально можно на коленке клепать свои поделки, и нечем проверить насколько они кривые.

Многие не замечают мелких деталей, а ведь именно они определяют истинный уровень развития промышленности. Кто смотрит на пружинки, мелкие подшипники и всякую прецизионную мелочь?

Только вот как найти сантиметр в древнем мире? Я слышал версию что метр это длина окружности радиусом в один Египетский кубит

Но больше подходит треть длины окружности радиусом в олимпийский локоть(Греция как ни странно) = 0,481 м. Конечно абы как, но хоть к чему то привязаться есть. У меня 1,0073 м получается. Надо брать поправку)))) а потом делить на сто для начала, и внедрять знакомые величины.

Так же интересно что одна норвежская канна(кружка) ровно 2л, если воды то еще и весом 2 кг. Может не существовать в далекие времена правда(((

https://www.youtube.com/watch?v=4w-OHSqLpHo

Небольшое видео о повышении точности станочка сделанного китайцами…

В том числе использование самого станочка (вернее уже отлаженной его части) для обработки его же деталей которые требуется довести до ума.

Возможно, немного не в тему, но есть способ радикально упростить такую сложную деталь ДВС, как карбюратор. Посмотрите на него — это же хайтек… А настройка даже заводского изделия доступна не каждому автомобилисту… В общем, сложно для начала. Но есть ныне забытый испарительный карбюратор, емкость с топливом, через которое пробулькивается поступающий воздух, а в двигатель идут пары. Обогащение смеси — соотношением поступающего через карбюратор и мимо него воздуха. Громоздко, плохо работает на переходных режимах, пожароопасно — но предельно просто, не содержит неочевидного хайтека с аэрозольными трубками, чихревыми потоками и всего такого. Служит дополнительным барьером на пути грязи в двигатель, если что-то отложится — оно отложится в этой банке. Нет капиллярных трубок, пружинок, мембран… датчиков и электроклапанов тем более нет 🙂

Напишите статью, а то мне самому так и не дали доступ к писанине в свое время.

//В 1775 году Вилькинсон построил другую машину, где недостаток был устранен, а ножи заменены резцами.//

Вот эту машину и стоило бы разобрать. Основное отличие от предыдущих — штанга закреплена с двух сторон в подшипниках скольжения, а подача резца осуществляется винтом (очевидные для современного человека вещи). Легко достигалась точность расточки в 1-1.5 мм, что устраивало и Ватта, и покупателей его машин. Точнее сложней из-за деформации длинной штанги под собственным весом и весом резцедержателей, но еслитк резцам добавить кроме рабочей кромки еще опорную (опирающуюся на уже проточенную поверхность), то и меньше миллиметра можно получить. И сделать такую машину можно было бы сильно раньше, разве что для единичной задач нецелесообразно.

Станины металлообрабатывающих станков можно изготавливать из бетона. Такие станки делали в ПМВ в США для обточки снарядов, когда понадобилось быстро расширить станочный парк. Вот тут http://opensourcemachinetools.org/wordpress/concrete-lathe/ пример токарного станка из бетона для развивающихся стран. Задняя бабка и каретка, это конечно, слишком, но для станины бетон явно лучше, чем дерево. Там же приводится интересный метод выравнивания направляющих мокрой шлифовкой трех прижатых стержней — аналог метода трех плоскостей Витворта.

Для точной установки направляющих, подшипникрв шпинделя и винтов полачи, а также крепления обрабатываемых деталей в патроне или на столе станка хорошо подходит заливка сплавом типа типографского, с нулевой или положительной усадкой.

самодельный станок https://john-jack.livejournal.com/203090.html

// Вскоре после капитуляции Явы, автор заболел и почти на два года самоизолировался в госпитале для военнопленных.

// в мастерской оказался токарный станок. Самодельный из блока цилиндров от Остина в качестве передней бабки и его же коленвала вместо шпинделя. Станиной работал стальной рельс. Коробки передач от разных машин доставили шестерни для нарезания резьб. Зубчатая рейка подачи была выпилена вручную зуб за зубом, и я не помню как был изготовлен ходовой винт. Этот станок был достоин восхищения даже без учёта обстоятельств его постройки.

// подробности маленького станка для шлифования линз были определены и взяты в дело. Создатель токарного станка, южноафриканец по имени Онинк, взял на себя металлообработку. Вместе с ним мы соорудили станок, которым мог бы гордиться любой любитель, и сделан он был на совесть.

Опорами подшипников стал корпус старого центробежного насоса, раздвинутый на болтах. Шпиндель раньше был куском стальной автомобильной оси. Нижний бронзовый подшипник опирался на стальной шар, а верхний был коническим для регулировки осевого люфта. Между опорами на шпинделе был закреплён деревянный шкив. Сверху разместился аккуратно сделанный поддон для брызг, с отверстием для снабжённого шайбой конца шпинделя.

Шлифовальные чашки были вырезаны из полового профнастила, выгнутого молотком до примерно нужной кривизны, ромбиками рельефа внутрь. С другой стороны были приварены втулки из газовой трубы для посадки на шпиндель, с пазом для передающего вращение штифта. Кривизна была проточена на токарном под средний радиус для стекла с коэффициентом преломления 1.5 и нужных линз.

Да, у нас была возможность электросварки. Электроды из выпрямленной колючей проволоки с защитным покрытием побелкой неплохо работали под током около 80 А и 100 В от умформера.

// Была подготовлена первая шлифовальная чашка и выбран симпатичный кусок из кучи разбитых автомобильных стёкол. Насколько я помню, это был ветровик от Форда. Склеенные слои его были разделены, и вырезана круглая заготовка. Она была закреплена сургучом к рукоятке из моторного клапана.

Шлифовальный порошок был добыт дроблением обломков корундовых точильных камней, более тонкие фракции отделены промывкой и отмучиванием в процессе шлифования. Для полировки использовали (я отказываюсь придумывать перевод выражения «use was made of») ржавчину, тщательно соскребённую с железных прутков, пролежавших месяцы под дождём и прочей погодой. Позже нам удалось добыть настоящий крокус.

Когда первая линза была готова, фокусное расстояние было тщательно измерено с помощью Солнца. Несложное вычисление тогда дало точный коэффициент преломления, и форма шлифовальной чашки была подогнана соответственно. Дальше мы сделали целый набор чашек, позволивший шлифовать линзы от плюс до минус 10 или 12 диоптрий, с шагом в ½ диоптрии.

// Один британский офицер утратил свои очки в -6½ диоптрии, и оказался без них почти слепым. Для него нужно было стекло много толще, чем можно было достать из кучи хлама. Непродолжительные поиски произвели стеклянную банку подходящей толщины, после параллельной шлифовки и полировки кусок её оказался без изъянов, и в должный срок линзы были вставлены в старую оправу. Как же он был счастлив! С нами были австралийцы, американцы и голландцы, и каждый получил нужное.

На протяжении примерно десяти месяцев было изготовлено две сотни пар очков. Недавно я встретил человека, до сих предпочитавшего носить в кино оригинальные очки лагерного производства.

кхм https://john-jack.livejournal.com/203678.html

Почему мы так долго ждали изобретения молотилки и наступления промышленной революции?

https://habr.com/ru/post/568816/

некоторые из ранних попыток пытались слишком точно имитировать работу человека

остаётся впечатление, что обмолоточная машина не получила распространения вплоть до одного ключевого прорыва в схеме её работы.

схема работы успешной молотилки как раз немного превышала порог сложности комбинации из достаточно большой силы и достаточно деликатного обращения с материалом. Ткацкий станок – это достаточно сложная машина, выполняющая замысловатую работу, но при этом не прикладывающая к материалу значительных усилий. Мельница, которая мелет муку, или падающий молот в кузнице, оказывают очень сильное воздействие на материал, однако ничего сложного или тонкого в их работе нет. Упомянутые устройства использовались задолго до Промышленной революции. Но молотилке требовались оба эти качества, причём в такой комбинации, из-за которой качество изготовления механизма стало критично важным.

Есть ли литература, посвященная изобретению расточной машины Уилкинсона? Я интересовался и искал в интернете, но ничего дельного не нашёл.

На английском информации достаточно. Можно почитать English and american tool makers, Tools for the job, Metall cutting theory and practice. Все эти книжки есть на либгене.

Еще могу порекомендоватьэтот сайт

http://old.wrexham.gov.uk/english/heritage/bersham_ironworks/tremendous_bore.htm

Расточка цилиндов и отливка пушек в иллюстрированной форме. Из рф сайт недоступен, работает через впн.