В обсуждении попаданческих технологий ясно, что в древнем времени сделать шарикоподшипник не получится. И роликовый подшипник тоже.

Поэтому вспоминается словосочетания «подшипник скольжения».

Да, такая штука имеется. Да, она применяется и в современном высокотехнологическом мире.

Давайте разберем, что же это такое, какие особенности имеет и как внедрять его в древности…

Собственно, внедрять в древности его не надо. Он уже без нас придуман. Колесо телеги, которое крутится на оси, смазанной дегтем — это и есть использование подшипника скольжения.

Собственно, внедрять в древности его не надо. Он уже без нас придуман. Колесо телеги, которое крутится на оси, смазанной дегтем — это и есть использование подшипника скольжения.

Но попаданцу интересна не телега, интересно нечто типа паровой машины.

Ну что же, давайте посмотрим, какие там подшипники скольжения, тем более что в реальных машинах они использовались, и использовались много.

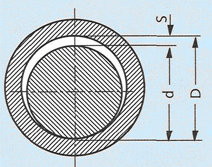

Принцип действия прост — вал лежит внутри кольца, в щель залита смазка. Когда эта конструкция начинает вращаться, то смазка гидродинамически затягивается в щель между ними и вал «всплывает». В нормально работающем подшипнике скольжения вал не касается кольца, он плавает (хотя сейчас понапридумывали и сухие подшипники, со всякими фторопластовыми шайбами, но это попаданца никак не касается).

Недостатки понятны:

1. Трение в таком подшипнике все же велико, поэтому и потери энергии велики. Если у вас в механизме слишком много таких подшипников, то есть шанс, что вы вообще не сумеете заставить его стартануть. Потому что при запуске такие подшипники лежат на кольцах и нужно систему раскрутить, пока все валы «всплывут».

2. Нужна смазка и нужна постоянно. Причем смазка специальная — такие подшипники из-за потерь греются и смазка не должна легко разлагаться от температуры. Для того, чтобы обеспечить смазку качественную, очень часто в кольцах делаются фигурные выпилы, для направления потока. Попаданцу это не грозит — мало того, что такие выпилы требуют немалой точности, так еще и сама форма на коленке не рассчитывается, разве что примитивная кольцевая канавка, но и она не просто квадратная и с рассчитанной глубиной.

3. Такие подшипники рассчитаны на малые обороты. Если вы делаете паровик на 100 оборотов в минуту — то подходит. Но если вы хотите сделать сепаратор, центрифугу или турбину — то без шансов. Сейчас есть подшипники скольжения, которые делают десятки тысяч оборотов в минуту — но они воздушные, аэродинамические. В них подается сжатый воздух, что требует сложного расчета и очень высокой точности выполнения, это совсем не попаданческая технология. Также первые паровые турбины имели подшипники скольжения, но там они опять-таки во-первых очень точное изготовление, а во-вторых — они требовали прокачки масла под давлением.

4. Для обслуживания, смазки и часто самой сборки — подшипники скольжения должны быть разъемными. То есть состоять из двух полуколец, это очень часто видно на фотографиях паровых машин. Это, вроде бы, небольшое усложнение, но оно требует резьбового соединения, которое само по себе может оказаться головной болью номер один.

5. Подшипники скольжения недолговечны. И проблема даже не в том, что они быстро вырабатываются — они вырабатываются неравномерно. Как результат — машина начинает люфтить, рычаги стучат, мертвые точки становятся особенно актуальными.

6. Для того, чтобы стронуть сложный механизм, нужно до минимума уменьшить трение между металлами. Да и во время работы касание металлов не редкость (иначе они бы не разбивались со временем). Для этого вкладыши-кольца делают из разных специальных металлов. И вот на этих металлах остановимся отдельно…

Вообще, сейчас существует два варианта колец-вкладышей — бронза и баббит (фторопласты с тефлонами не трогаем).

Бронза для этой цели для попаданца — лучший выход. Тут годится обычная оловянная, и даже свинцовая бронза. У них есть только один недостаток — коррозия, которая предъявляет повышенные требования к смазке. То есть в древности, с непонятно каким составом как бронзы, так и смазки это будет геморрой в чистом виде.

Сейчас для подшипников скольжения бронза если и идет, то бронза алюминиевая, которая антикоррозионная. Как для попаданца — без шансов. Ну и вообще проблем у древней бронзы было много, из-за проблем с чистотой меди.

Однако, ко второму варианту — баббиту необходимо присмотреться, по антификционным свойствам он далеко впереди бронзы. Да и коррозионная стойкость у него на высоте.

Баббит — это сплав на основе олова или свинца, самые распространенные выглядят так:

— 90 % олова, 10 % меди;

— 89 % олова, 7 % сурьмы, 4 % меди;

— 80 % свинца, 15 % сурьмы, 5 % олова;

Это совсем не рокет сайнс и доступно в Древнем Риме. И пусть вас не смущает то, что баббит был разработан Исааком Баббитом только в 1839 году. Попаданец вполне может изобрести его на сотню лет раньше, для паровых машин Уатта. Спрос гарантирован, то есть финансовая стабильность у попаданца будет.

Однако, у баббита тоже не все идеально, основных недостатков три.

1. Баббит работает только при низких температурах, а при 300 — 440oC любой бабит просто вытечет. Поэтому нужно следить за смазкой, ее потеря просто катастрофична, придется менять все вкладыши. Понятно, что про большие обороты можно забыть.

2. Баббит все же мягок. Его усталостные свойства смехотворны и кольца или вкладыши из него не делают. Кольца должны быть сделаны из прочной стали или чугуна и только покрыты баббитом.

3. Покрытие баббитом — тот еще аттракцион. Все весело вплоть до того, что подшипник скольжения считается более трудоемким изделием, чем подшипник скольжения с парой дюжиной шариков.

Технологий покрытия много — от погружения в расплавленный баббит до напыления. И именно здесь будет потрачена львиная доля усилий на внедрение. Рекомендую попаданцу готовится к куче неожиданностей в самых безобидных местах.

Несмотря на все это, баббит до сих пор используется. Это, конечно, не тот баббит образца 1839 года, тут куча присадок — никель, магний, теллур, кальций, натрий.

Но основа все та же — олово или свинец, что вполне доступно и в древности.

У нас на заводе турбокомпрессоры работали с подшидниками скольжения, так как шариковые развалились бы моментально. Но особенно такая, что чтобы превратить трение скольжения в жидкостное трение надо ОЧЕНЬ большие обороты, что попаданцу врядли будет доступно. Плюс всегдашняя проблма с точностью изготовления.

Там не «очень большие», на паровых машинах с 150-200 оборотов в минуту все работало ок, масляный клин работал.

Другой вопрос, что для реально больших оборотов нужно применять специальные технические решения. Ну или для особых условий, например — опорные подшипники турбины ГЭС. Там вес гигантский и обороты не слишком чтобы. Но тем не менее — именно скольжения и именно с масляным клином. Попаданцу такое реализовать не светит.

Однако, это трехсотая статья здесь…

Поздравляю, хозяин. Полезное дело делаете 🙂

Кстсти мои заготовки статей на форуме годны или ну их нафиг?

Заготовки годные, но их нужно дотачивать.

Дело в том, что 90% читателей не делают выводов из написанного, это все нужно разъяснить — почему именно так, что будет если сделать по-другому, где узкие места технологий и в каких условиях они будут эффективны.

Поздравляю. 🙂

Присоединяюсь.

Плодовито получается.

Только «психологические» и другие менее технологические статьи не забрасывайте.

1. Трение в таком подшипнике велико только в момент старта (и остановки). В остальное время оно ниже, чем в сухом подшипнике качения. Собственно, только из-за этого подшипники скольжения ещё используются в технике: во всём остальном они проигрывают.

2. Постоянство смазки обеспечивается, например, системой смазки под давлением. Или, в простейшем случае, помещением подшипника в масляную ванну (на железной дороге это называется «букса»). Заодно такие системы помогают решить проблему с охлаждением масла.

3. Такие подшипники рассчитаны на любые обороты, но как раз на малых они проигрывают подшипникам качения из-за проблем с образованием масляного клина. В реактивных турбинах на 8000 оборотов работают именно подшипники скольжения, игольчатые роликовые подшипники там играют роль страховочных на случай если при останове машины насосы подкачки масла отключатся раньше, чем остановится ротор. В старых турбинах автономной подкачки масла (от электромотора) не было и игольчатые подшипники работали в хитром режиме: сперва иглы катились как ролики в обычном подшипнике, а по мере роста оборотов между ними и осью появлялся масляный клин, ролики «склеивались» в одно кольцо и оно просто крутилось в масляном слое как прокладка. Потом выяснилось, что такая система недостаточно надёжна и основной системой стала прокачка масла от электродвигателя.

Газовые подшипники скольжения начинаются со второго десятка тысяч оборотов. Насколько я знаю, сейчас игольчатые подшипники стали применять и в шатунной группе ДВС.

4. Разъёмные подшипники нужны на коленвале. Редуктор почти всегда можно сконструировать так, что подшипник будет напрессовываться по оси вала.

5. Шарикоподшипники тоже изнашиваются. И, хуже того, изнашиваются неравномерно.

» Покрытие баббитом — тот еще аттракцион. Все весело вплоть до того, что подшипник скольжения считается более трудоемким изделием, чем подшипник скольжения с парой дюжиной шариков.»

Только в нашу эпоху, когда подшипники качения изготавливаются массово на автоматических поточных линиях, а вкладыши подшипников качения лудятся вручную. Ещё в 19 веке всё было строго наоборот.

1. Про момент старта я писал отдельно. А в остальное время — чистое гидродинамическое скольжение доступно только в узком диапазоне оборотов. Если нужно другие обороты — необходимо менять конструкцию. Но в любом случае эффективность подшипника скольжения 95-98%, у шарикоподшипника примерно на 1% лучше. Разница не настолько критична и вопрос не в ней.

2. Система смазки под давлением появилась ровно тогда, когда возникла возможность ее сделать. Тут попаданец ничего ускорить не сможет.

3. Нет такого «на любые», есть определенный подшипник для определенные обороты. И чем выше обороты, тем сложнее конструкция, при этом сложность растет нелинейно, я в статье упоминал.

4. Достаточно ОДНОГО разъемного подшипника, чтобы потребовалось резьбовое соединение для целой машины. Тут вопрос не в количестве, а в том, что требуется еще одна технология, которая совсем не дешевая.

5. Износ шарикоподшипников другой. Там вопрос в точках, где шарики катятся по кольцам. Тут же легко разбивается ассиметрично и начинаются люфты и прочая радость. То есть тогда, когда шарикоподшипник давно развалился бы — подшипник скольжения еще стучит. Но стучит так, что просто опасно к машине подходить. И происходит это куда быстрее, чем с шарикоподшипником.

И да — про массовое производство верно.

Мне из этого всего не нравится то, что производство вручную не обеспечивает гарантированных характеристик и гарантированного качества. А для подшипника скольжения это все крайне важно, наверно важнее, чем для подшипника качения.

«Мне из этого всего не нравится то, что производство вручную не обеспечивает гарантированных характеристик и гарантированного качества.»

Вы не правы. Ручное производство при надлежащей организации контроля обеспечивает и гарантированные характеристики, и гарантированное качество. Доказательством тому — существование промышленности Советского Союза с конца 40-х и до конца 70-х.

Ручной труд плохо обеспечивает массовость, и чем глубже контроль — тем хуже, больше комплектации бракуется, и не очень хорошо обеспечивает взаимозаменяемость. С взаимозаменяемостью узлов соотношение ровно наоборот: чем глубже контроль качества, тем она выше. Отсюда и кажущийся парадокс советской промышленности: либо высококлассная единичная продукция, либо серийное абы что.

То же самое если взять в исторической перспективе по всему миру. Например, резьбовое соединение известно с 15 века. Но до 18 века быстроразъёмное соединение было, в общем-то, мало востребовано. Какая разница, отвинтить винт за минуту или срубить заклёпку за две? «Когда Господь создавал время, он создал его достаточно».

В 18 веке появилась потребность в быстроразъёмном соединении, да ещё с гарантированным усилием затяжки. Но не было потребности в массовом производстве крепежа, зачем делать специальные станки, если заводу нужно сто винтов в год? Зачем стандартизовать параметры нарезки, если паровик, сделанный в Манчестере никогда не попадёт в ремонт на завод в Ливерпуле?

Так что первый стандарт на резьбу появился около 1840 года и действовал только на британских железных дорогах. А общемировой стандарт на резьбы — это 1947 год, больше чем через 100 лет.

А теперь вспомним, что Боинг нарезает резьбы по британскому дюймовомо стандарту, а Айрбас — по французскому метрическому, и задумаемся, так ли отсутствие стандарта на резьбу сказывается на техническом прогрессе.

Резьбовое соединение было доступно уже в древнем Риме, и не использовалось за ненадобностью. У нас оно используется где ни попадя только потому, что «так принято». На самом деле в доброй половине мест его можно заменить на штифты и шпонки, но штифты и шпонки нужно изготавливать, а крепёж можно купить по рублю за килограмм. Вот и кажется, что весь мир держится на винтах.

И, да, естественно: сто винтов в месяц делаются вручную. Делать их на специализированном станке — выбросить деньги на ветер.

Еще раз — это не винты, это «архимедовы спирали»

«Архимедова спираль» — деталь шнекового насоса, к крепежу отношения не имеет. И для полноты — винтовой домкрат тоже не отсюда.

Вот я и говорю — то, что предлагают, это ниразу не резьбовое соединение, а фигня какая-то. 😀

Ручное изготовление винтов 18 века

http://americanlongrifles.org/forum/index.php?topic=18831.0

>Еще раз — это не винты, это «архимедовы спирали»

Нет. С архимедовой спиралью они имеют ровно столько же общего, как и гвоздь: то и другое искусственно. Крепёж и подъём — не одно и тоже, шнек не имеет резьбы.

>>Ручное производство при надлежащей организации контроля обеспечивает и гарантированные характеристики, и гарантированное качество. Доказательством тому — существование промышленности Советского Союза с конца 40-х и до конца 70-х

Что, даже мануфактур в СССР не было? 😀

>>резьбовое соединение известно с 15 века.

Называть то, что тогда было «резьбовым соединением» это называть мануфактуру конвейером.

И вопрос никак не усилии затяжки, и не в нескольких стандартах резьбы. Вопрос в том, чтобы любой болт требуемого диаметра подходил к любой гайке того же диаметра, иначе ведь вообще в корпус нельзя было закрутить винт.

И что удивительно — как только это произошло, то сразу потребность в резьбовом возникла!

Просто не надо называть то, что в Древнем Египте «резьбовым соединением», это было «удержание объектов посредством спирали архимеда», ага.

>>На самом деле в доброй половине мест его можно заменить на штифты и шпонки

Не так. Достаточно одного места в машине, где без резьбового не обойтись — и все, машина стоит и требует отдельной технологии резьбонарезных станков.

>> Достаточно одного места в машине, где без резьбового не обойтись — и все, машина стоит и требует отдельной технологии резьбонарезных станков.

У вас боязнь давления и винтов 🙂

На кремневых замках для зажима кремня в основном применялись винты, т.е. считай с начала 17 века на любом огнестреле был винт. 17 век — это задолго до винторезных замков.

http://www.militaryheritage.com/images/matchlock6.jpg

Другое дело что винт от одного мушкета практически гарантированно не подходил к другому.

Весь смысл резьбового соединения — в стандартизации. Если ее нет — то оно не нужно. И в реальности нужно не было. Примите это как факт.

Ну понятно. Мушкеты вон десятками тысяч делали безо всякой стандартизации и не парились, хоть детали друг к другу не подходили. А резьбовому обязательно нужно. Трудно принять, но я постараюсь.

Вау! Это надо сказать Уатту, а то он, дурак, винты начал стандартизировать и станки винторезные искать. Мог просто так. Не шарил, наверное.

А со «спиралью архимеда» вы только мушкет сделаете. С одним винтом в конструкции. И паровик — типа машины Ньюкомена.

Интересно где он станки искал, если машину с конденсатором он изобрел за 30 лет до изобретения винтореза Модсли.

Там не 30 лет, Уатт запатентовал машину двойного действия в 1782 (это именно та машина, котоарая сделала его знаменитым и которая принесла деньги), а ее производство «Boulton and Watt» начал в 1795-м. При этом Модсли поставил свои станки на поток с 1800, а ранние экземпляры начали работать с 1998-го. То есть времени прошло как раз ровно столько, чтобы изобрести нарезной станок для потребностей паровых машин. Тут нет выпавшего звена — цепочка тянется ровно.

>Вау! Это надо сказать Уатту, а то он, дурак, винты начал стандартизировать и станки винторезные искать. Мог просто так. Не шарил, наверное.

Уатт, видимо, понимал необходимость взаимозаменяемости деталей. А она есть. Не для того, чтоб скрутить одно изделие. А для того, чтоб при ремонте не возиться с запоминанием того, какой винт куда конкретно крутить. Их ведь перепутать раз плюнуть, если диаметры близки. Чтоб один работник мог сделать сразу кучу винтов, другой — кучу гаек и потом можно было всё это скрутить. А так, что каждый болт и гайку к нему полмесяца делает один и тот же мастер. Очевидно, что это менее эффективно. Но пока винтов и гаек мало, можно и так.

>А так, что каждый болт и гайку к нему полмесяца делает один и тот же мастер. Очевидно, что это менее эффективно. Но пока винтов и гаек мало, можно и так.

То есть а не так, что каждый болт и гайку к нему полмесяца делает один и тот же мастер. Очевидно, что это менее эффективно. Но пока винтов и гаек мало, можно и так.

«Примите это как факт.»

Примите как факт, что стандартизация начинается только после того, как изделие становится объектом массового спроса и, вследствие этого, продуктом массового производства.

Смотрим timeline:

Резьбовое соединение было изобретено в древнем Риме в начале нашей эры. Единичные экземпляры винтов были просто ещё одной деталью конструкции, поэтому никого не волновала взаимозаменяемость. Винты изготавливали вручную поштучно.

В 14-15 веках развитие механики потребовало применения сборно-разборных конструкций. Резьбовое соединение имело большое преимущество перед соединением на штифтах и шпонках: оно позволяло притянуть друг к другу две детали даже если не была точно выдержана их толщина. Штифтовое соединение требует точного соблюдения размеров. Возникла потребность иметь в мастерской запас крепежа и гарантировать взаимозаменяемость — и для нарезки начали изготавливать метчики и плашки. Разумеется, каждый мастер делал для себя так, как считал нужным. О стандартизации между мастерами не было речи: не тот объём производства.

К 18 веку производство начало потихоньку переходить от мануфактуры к промышленности: водяные мельницы, воздуходувки в металлургическом производстве, прядильные машины Харгривса и Аркрайта. Началось производство станков для производства станков. Но нужды в стандартизации резьб всё равно не было: ремонтом станка занимался тот же, кто его произвёл.

конец 18- начало 19 века — первые паровые машины (Ньюкомен в 1717 году, Уатт в 1769, производство начато в 1776), заводское производство отвязалось от обязательного расположения возле рек, стало распространяться по всей стране. Одновременно требование к повышению точности изготовления заставило Иосифа Браму и его ученика Генри Модсли заняться изготовлением точных станков. Брама в результате организовал первое на Западе производство изделий с заменяемыми без подгонки частями — замки и сейфы (в России это сделал ещё Демидов), а Модсли изобрёл станки для этого производства. В том числе и резьбонарезную машину в 1800 году.

Но к стандартизации резьб это не привело, за отсутствием потребности. Каждый завод нарезал резьбу по своим собственным соображениям, так же как в 15 веке.

И только ученик Модсли Джозеф Виттворт добился, чтобы некоторые железные дороги Великобритании приняли разработанный им стандарт резьб как обязательный для машин, используемых на этих дорогах.

Следующие 50 лет ушло на то, чтобы утвердить единый стандарт для Европы и ещё 50 лет (до 1947 года) на то, чтобы создать всемирный стандарт.

Так что примите как факт: отсутствие стандартной резьбы говорит только о том, что стандартная резьба до сих пор никому не была нужна. И Вам понадобится лет 50 чтобы убедить всех принять стандарт.

Тут вопрос не во всеобщем стандарте (стандарт это вообще отдельная тема).

Если одно производство в то время применяет свой стандарт резьбы, то для попаданца этого будет более чем достаточно. Требовать большего — это все равно что сейчас требовать, чтобы в каждом автомобиле были одинаковые стартеры или, к примеру, одинаковый радиатор.

Тут вопрос в том, чтобы винты были взаимозаменяемыми хотя бы для одного завода.

Это уже — не уникальное производство, где каждый винт — произведение искусства, это уже сборочный цех.

Собственно, я со всем согласен что вы написали (даже про то, что стандартная резьба была не нужна), кроме вывода — попаданцу не надо будет убеждать всех принять стандарт, да и невозможно это для одного человека.

//Если одно производство в то время применяет свой стандарт резьбы, то для попаданца этого будет более чем достаточно.

хм… сделел завод себе плашку и метчик- вот и стандарт… внутризаводской.

Т.е. это автоматом получается, само собой, без всяких введений стандарта.

Да задолбало, можно подумать что на стандартизации винтов свет клином сошелся. Ситуация, когда к винту обязательно нужна другая гайка или когда гайке нужен другой винт (не берем в расчет нарезанную в детали резьбу, так не надо делать попаданцам) не только редка, но и может решиться выкидыванием как гайки, так и винта и использованием другого комплекта.

Т.е. повышается цена ремонта, и то не так чтоб уж очень. Если у нас не две коробки — одна с гайками, а другая с болтами, а одна, в которой лежат свинченные вместе пары болт-гайка, то какая нахрен разница? Несколько неудобно, да, но разница небольшая.

>Тут вопрос в том, чтобы винты были взаимозаменяемыми хотя бы для одного завода.

Пока их две-шесть на изделие, выпускаемое в одном экземпляре в год, заменяемость не требуется даже в пределах одной мастерской. Вот если резьб стало много и режутся они часто, тогда другое дело. А пока их мало, стандартизация — это не подходящий к БЕЛАЗу радиатор от запорожца, а подходящий к РОТАН 600 объектив от БТА (оба инструмента уникальны).

резьбовое соединение (а лучше сразу с шайбой) имеет смысл когда надо соеденить две не очень точно подогнанные детали в «произвольном» месте. альтернатив то не много — клепка (ага и соотвественно горн клещи общимка и молоты и специлисты самособой) и шлишт/шпонка с ручной подгонкой.

зы

а еще есть такая замечательная вещь как пропитанная уксусом (что б быстрее ржавела) проволока или ржавчина под шайбы и гайки большого диаметра. но это на тот случай если разбирать не планируется. ржавеет распухает и сжимает намертво.

>Весь смысл резьбового соединения — в стандартизации. Если ее нет — то оно не нужно. И в реальности нужно не было. Примите это как факт.

Бред. Резьбовому соединению стандартизация нужна не больше, чем врезному и гораздо меньше, чем клеевому. Стандартизация нужна для соединения с использованием не требующих подбора сторонних деталей. А для мастера, делающего изделие целиком, не проблема закрутить куда угодно и уникальный винт собственного кустарного производства. Более того, даже у моего деда на гаражных воротах были замки, весь смысл которых держался на уникальности резьб. Вот заменяемость болта требует хоть локальной, но стандартизации. А само соединение обойдётся и уникальными деталями.

«Что, даже мануфактур в СССР не было?»

Вы поняли, просто не можете поверить себе. Промышленность в СССР была мануфактурной, с соответствующими технологиями.

А вот про промышленность в СССР мне рассказывать не надо, ага.

>«Что, даже мануфактур в СССР не было?»

Вы поняли, просто не можете поверить себе. Промышленность в СССР была мануфактурной, с соответствующими технологиями.

Не было в СССР ни одной мануфактуры. Мануфактура — это вовсе не ручное управление станками, это станки на мускульной энергии и ручные инструменты, либо только ручные инструменты. В СССР были фабрики и заводы, а не мануфактуры.

>>>Ручное производство при надлежащей организации контроля обеспечивает и гарантированные характеристики, и гарантированное качество. Доказательством тому — существование промышленности Советского Союза с конца 40-х и до конца 70-х

Что, даже мануфактур в СССР не было?

Мануфактур не было. Были фабрики и заводы. Но Вы видели станки с тех заводов? Возможен вариант, когда машина обеспечивает только энергию, а за геометрию изделия отвечает человек. В судомодельных кружках до сих пор такие станки стоят. Суппорт не означает автоматизации. Управление полностью ручное. Он же утверждает, что с сороковых годов и до семидесятых такие же стояли на всех советских заводах.

>что в Древнем Египте «резьбовым соединением», это было «удержание объектов посредством спирали архимеда», ага.

Нет. Архимедовой спиралью ни чего ни где ни когда не удерживали. Архимедовой спиралью поднимали.

И до кучи: не баббитом единым.

Если не требуется обеспечить работу при высокой температуре и ударных нагрузках (коленвал, например), то можно использовать порошковую металлургию и сделать самосмазывающийся подшипник на бронзо-графитной втулке.

А если уже есть какая-никакая коксохимия, то отличные подшипники получаются из дельта-древесины.

Это с какого года можно порошковую?

На простые вопросы не бывает простых ответов.

Что понимать под «порошковой металлургией»? Если речь идёт о «получении порошков из металлов с заданными свойствами и изготовление из них деталей заданной формы путём спекания», то это — вторая половина двадцатого века в реальном мире и вторая половина 19 века в воображаемом мире попаданца.

Если «берём какой-нибудь металический порошок и спекаем его в печке в слиток» — то это технология середины бронзового века, когда начала развиваться технология сыродутного железа. Ну, и с золотым песком обращались примерно таким же образом. Да и сейчас старатели предпочитают иметь дело со спеком, а не с песком.

Второй слой вопросов и ответов: Мы про реальный мир, или про возможности попаданца?

Насчёт реального мира — см. выше. Попаданцу нужно соразмерять возможности с потребностями и ответ будет зависеть от эпохи.

Если есть возможность плавить бронзу и железо и есть потребность изготавливать подшипники, способные долго работать при больших (но до 500-1000) оборотах без смазки, то есть смысл подумать об изготовлении бронзографитовой губки. Иначе нужно ужаться и ограничиться простым подшипником скольжения из промасленной дубовой плашки. Потому что даже подшипник с бронзовой втулкой требует сопряжения поверхностей вала и втулки с допуском, который требует либо технологии конца 18 века, либо долгой и нудной индивидуальной подгонки. Первая цель заливки подшипников оловяно-свинцовыми сплавами было именно уменьшение зазора малой ценой, уже потом обнаружили, что специальный подбор состава сплава позволяет уменьшить трение на старте.

Выбор, в конечном итоге, всегда будет определяться ценой вопроса. Если на первый взгляд, то подшипники становятся проблемным узлом только с началом массового строительства водяных и ветряных мельниц — то есть финал Римской Империи и, через много веков, позднее Средневековье. Но со времён начала технической революции и долго после него, до 50-х годов 20 века, половина вопросов решалась круглосуточным присутствием специального человека — смазчика.

>> «берём какой-нибудь металический порошок и спекаем его в печке в слиток» — то это технология середины бронзового века

Сермяжная правда в том, что если мы возьмем «какой-нибудь порошок», то на выходе мы получим «какой-нибудь материал», причем он гарантированно не будет металлом, гарантированно.

Потому что чистота порошка должна быть такая, что еще довоенный СССР был не в состоянии это потянуть. А то, что железный порошок спекали еще в Древнем Египте — дык результат никак не был пригоден хоть для какого-то технического решения, разве как ювелирка (тогда железо было дорогое). Мы все под словом «порошковая металлургия» имеем в виду то, что возникло где-то в районе 1960 года, раньше у человечества не получалось почему-то. Странные люди, верно?

>>подумать об изготовлении бронзографитовой губки

Графит — это отдельная песня, в реальности с ним была просто детективная история, я это обязательно распишу.

» причем он гарантированно не будет металлом, гарантированно.».

Если вы возьмёте металлический порошок, то после спекания металл никуда не денется. Единственное исключение — в некоторых случаях прессуя и спекая металл и углерод, можно случайно получить таблетку карбида металла.

Процесс гораздо более предсказуем, чем кажется. Не для кухни, но и ничего запредельного.

Наоборот. Можно случайно получить металл.

А процесс предсказуем, если предсказуемы ингредиенты и условия спекания. Если это все «как бог на душу положит», то результат будет соответствующим.

>Наоборот. Можно случайно получить металл.

А процесс предсказуем, если предсказуемы ингредиенты и условия спекания. Если это все «как бог на душу положит», то результат будет соответствующим.

Каков результат спекания рудного концентрата в аглочаше? Бывает, что и такое устраивает спекающего. Вот об этом он и толкует. Если требуется такой не совсем сплошной слиток, то можно с тех пор, как появилась возможность меха для воздушного дутья печей делать. И то это по таким критериям получим верхнюю оценку сроков реализуемости технологии, а не нижнюю. Потому что что то может спечься и на костре.

Нет. Можно ещё оксид спечь. Пропробуйте спечь в при доступе воздуха алюминиевый порошок. Металл у Вас не получится. Оксид же получится не случайно, а гарантированно.

Он же и толкует о том, что получить из порошка изделие — это одно, а получить из порошка нечто для дальнейшей переплавки, чтоб только по пути к основной печи не рассыпать — совсем другое. Изделия из металлосодержащих порошков — это вторая половина прошлого века. При ускоренном послезнанием развитии по его версии вторая половина позапрошлого века. Но если задача — кое как спечь нечто и потом переплавить ещё раз, чтоб из основной печи рудный концентрат не выдуло, так это с 1911-го года в каждой аглочаше делается, если требуется спечь нечто, чтоб по пути к основной печи не рассыпать, то тоже возможно достаточно давно. Разные требования, разные сроки.

>И до кучи: не баббитом единым.

Если не требуется обеспечить работу при высокой температуре и ударных нагрузках (коленвал, например), то можно использовать порошковую металлургию и сделать самосмазывающийся подшипник на бронзо-графитной втулке.

А если уже есть какая-никакая коксохимия, то отличные подшипники получаются из дельта-древесины.

У Вас попаданец из 25-го века?

«хотя сейчас понапридумывали и сухие подшипники» — неужто сухую графитовую смазку придумали лишь сейчас?

Ждите статью про графит. Там все еще более грустно, чем даже с платиной.

«Подшипники скольжения недолговечны.» » Такие подшипники рассчитаны на малые обороты. Если вы делаете паровик на 100 оборотов в минуту — то подходит. Но если вы хотите сделать сепаратор, центрифугу или турбину — то без шансов»

Да-а-а не повезет попаданцам если они будут пользоватся вашими советами 🙂

Опустили самый вероятный материал — снимающий к слову большую часть головняка.

А вот предки очень даже тему рубили:

«во время реконструкции местной ГРЭС-2 (расположена в сибирском городе Томск, принадлежит ОАО «ТГК-11») при разборке старой паровой турбины японского производства было обнаружено, что все подшипники турбины были изготовлены из… красного дерева. Турбина мощностью 30 000 л.с. (29 МВт) была установлена еще в 1948 году и проработала до 2001 года.»

Ничего так — «недолговечные» (50-лет без капремонта!) турбины (!!) мощность сего девайса — вообще оставляем за скобками. 🙂 Как и то что турбину сняли с корабля и сколько она проходила до этого — вообще загадка.

Так что следует помнить — реальность она по круче любой АИ-шки

http://snr.com.ru/news/industry_news_avgust_2009_21_1.htm

Ага, только вот там очень хитрый подвес, посмотрите вот кинцо, там начиная с 5:25:

http://www.youtube.com/watch?v=gkusERVOChg

А потом задайте вопрос — а сможет ли такое сделать попаданец где-нибудь в средневековье?

«что все подшипники турбины были изготовлены из… красного дерева.»

Не из красного дерева, а из «бакаута» — сердцевины гваякового дерева. Тропическое дерево, тяжёлое и плотное, в полтора раза тяжелее воды и почти в два раза тяжелее дуба. Древесина пропитана невысыхающим маслом, поэтому из него традиционно делали подшипники скольжения, особенно для работы в воде. Дейдвудные подшипники подводных лодок, например.

Когда под эти дела истребили почти все деревья, начали делать подшипники из дерева других плотных пород, например самшита и акации, но их приходилось промасливать. И, наконец, научились делать из дельта-древесины: фанеры из шпона пропитанного фенол-формальдегидной смолой. Для лучшего скольжения в смолу добавляется немного минерального масла, получается такой же самосмазывающийся подшипник, как из бакаута. И никакого особого подвеса там не требуется.

Кстати о. Когда-то попалась статья с примитивными технологиями для отсталых стран Африки. Итак, реальный рецепт подшипника: вырезается заготовка из твердого сухого дерева с припуском на 10% больше, чем надо, кладется в котел с кипящим маслом (как я понял, годится даже растительное) и долго варится. Когда дерево перестанет выделять пузырьки пузырьки, его достают, подшипник доводят до нужной геометрии и используют. Дешево и сердито, и ресурс неплохой, только еще ось надо отшлифовать как следует.

На 10% припуск надо, т.к. дерево в процессе кипячения в масле уменьшается в размерах.

Ищется в гугле по запросу oil soaked wood bearing.

О, а вот это очень интересно, спасибо!

Вот на smokstak человек пишет, что подшипники для паровых двигателей часто делались из клена, вываренного в льняном масле. Важной характеристикой дерева является его pH, поэтому дуб например не годится, т.к. чуток кислотный, а клен нейтрален и имеет правильную структуру волокон.

Удивительно, но ещё не так давно вся железная дорога ходила на баббитах. Мой отец в молодости (его) работал на железнодорожной станции сцепщиком и в своём детстве загадочное слово слово «баббит» я слышал в разговорах взрослых неоднократно. На ж/д станциях, особенно на крупных, были такие специальные люди, профессия которых называлась «вагонник» (возможно, это неофициальное название) задачей которых являлся осмотр баббитов поезда. На каждом колесе была специальная такая металлическая дверка, которую поднимали проволочным крюком чтобы баббит увидеть и подлить в его камеру смазки из ручной лейки, если надо. Как только поезд останавливался на большой станции вдоль него ходили люди с крюками и лейками и хлопали этими дверцами, я хорошо это помню из детства.

Ещё в 60-х большинство советских вагонов были на баббитовых подшипниках, но вагонов на шарикоподшипниках становилось больше, они попадались всё чаще и чаще. На таких вагонах шарикоподшипник был нарисован прямо на борту вагона. И по моему до сих пор его рисуют. Зачем, кстати, надо было его изображать на вагоне не очень понятно, возможно это делали специально для «вагонников». Рисунок говорил о том что подшипник не надо осматривать на станции и подливки масла он не требует. Возможно опасались, что не очень грамотные рабочие попытаются разобрать подшипник чтоб его осмотреть. Ведь удобной специальной дверцы для осмотра, которую можно было приподнять простым проволочным крюком не было, шариковый подшипник в колесе вагона закрыт крышкой, разумеется, наглухо.

Читаешь статью и становится грустно. Подшипников Попаданцу не выработать, подшипники скольжения годятся для низких нагрузок и малых скоростей… Для большИх нужны шарики и ролики… Для шариков и роликов нужны Суперматериалы и Суперточность…

Давно ли Вы выходили на улицу? Садились в свой личный автомобиль или в общественный транспорт? Знаете ли Вы что практически во всех двигателях внутреннего сгорания используются подшипники скольжения?

В двигателе жигулевской классики их 36. Пять коренных, четыре шатунных, восемь в поршнях,пять в распределительном вале, подшипник промежуточного вала, втулка трамблера и четыре в масляном насосе. Со скольки тысяч оборотов начинается красная зона тахометра? Пять с половиной тысяч.

Подшипники скольжения используются и в турбинах турбонаддддува. Там обороты турбины СТАНДАРТНО 10 — 18 тысяч в минуту. нередко обороты турбины доходят и до 25-30 тысяч в минуту. Подшипники качения в этом случае пасуют, подшипники скольжения — единственный выход на данный момент. На момент начала XXI века… Когда цифровые нанотехнологии бороздят Большой театр…

Да, у подшипников скольжения существует проблема старта.

Да, это тот самый момент, когда скорость вала мала и он не в состоянии затянуть под себя масляный клин.

Да, именно для решения этой проблемы был изобретен БАББИТ.

Его низкий коэффициэнт трения позволял стронуть с места механизм, который после набора определенного количества оборотов переходил с СУХОГО трения на ЖИДКОЕ, то есть, я хотел сказать на «гидродинамическое сопротивление».

Какие подшипники скольжения применяются сейчас, когда, повторюсь «цифровые нанотехнологии бороздят Большой театр»? В подавляющем большинстве (бросте взгляд за окно) это сталеалюминиевые вкладыши. В турбинах — бронза. В прокатных станах — Д Е Р Е В О. Прошедшее специальную обработку, но тем не менее дерево… Пластики жалко тулятся в стороне… если не используются в паре в де-ре-вом…

Баббит имеет одно достоинство. Благодаря своей легкоплавкости, мягкости и проливаемости он позволяет изготовлять подшипники, так сказать, на месте, путем заливки на вал. Если ваш вал круглый ( то бишь не квадратный, шестиугольный или зубчатый ) то после некоторого количества поворотов подшипник примет форму позволяющую валу вращаться свободно БЕЗ подгонки, БЕЗ точных измерений, БЕЗ супер-пупер технологий, метко окрещенных кем-то из Участников «Rocket science»…

Резюмирую:

1. В современном мире подшипники скольжения распространены так же широко как подшипники качения.

2. В подшипниках скольжения трение скольжения по сути заменено гидродинамическим сопротивлением, название «подшипники скольжения» сложилось исторически.

3. При должной точности изготовления баббит может быть заменен на более твердые и долговечные материалы.

4. Для создания масляного клина в «подшипниках скольжения» целесообразно применять внешние насосы.

>>подшипники скольжения годятся для низких нагрузок и малых скоростей

Не так, вы неправильно статью прочитали.

Там мысль звучит так «те подшипники скольжения, которые попаданец сможет сделать тогда, когда невозможно сделать шарикоподшипник, годные только для низких скоростей и нагрузок».

А так да — вы все правильно написали, у вас там так и проскакивает «в современном мире».

Вы ещё вспомните, на каких скоростях работают аборигенские подшипники, сделанные тележных дел «мастерами».

Майк, бабит не заливали на вал. Его заливают только на вкладыши.

Технология проста.

Вкладыши соеденяют(если они разъемные) вставляют трубу и в промежуток заливают бабит или второй метод, просто горелкой наплавляют бабит.

Затем на токарном станке пропыляют в размер, с припуском.

Вкладыши центруют ( раньше по струне), устанавливают на место а затем шабером подгоняют. Как, очень просто, укладывают вал на подшипники, промазывают краской и проворачивают. Там где на бабите проявилась краска, стачивают шабером.

Работа трудоемкая, нудная. Поэтому шарикоподшипники при всей их трудоемкости и сложности изготовления позволили применять подшипники в массовом производстве взамен подшипников трения. Хотя и не смогли их вытеснить отовсюду.

>Работа трудоемкая, нудная. Поэтому шарикоподшипники при всей их трудоемкости и сложности изготовления позволили применять подшипники в массовом производстве взамен подшипников трения. Хотя и не смогли их вытеснить отовсюду.

Они тоже трения. Не трения только гидродинамические, газодинамические и магнитный подвес. Просто трение бывает разным.

На центробежных компрессорах (в заводской документации — турбокомпрессорах) АТКП-435 производства Казанского компрессорного завода стоят именно подшипники скольжения, у которых вкладыши с бабитовой наплавкой. Частота вращения ротора компрессора АТКП-435 15 тыс. оборотов в минуту. На мультипликаторе, входящего в состав данного турбокомпрессорного агрегата, тоже подшипники скольжения.

«что подшипник скольжения считается более трудоемким изделием, чем подшипник скольжения с парой дюжиной шариков» это если у вас есть станочный парк с точностью ну хотя бы в 0.01мм. а если его нет (или скажем вам только что ланкастеры с либераторами его снесли вместе с фундаментом) то опа. берем баббит и полукольца. а если конструкция рассчитана _только_ на подшипники качения то берем ампулу с цианидом.

Вы путаете два разных подшипника: скольжения и гидродинамический. В гидродинамический подшипник принудительно нагнетается поток масла, давление которого держит вал на весу. Вал в этом случае не кольца не касается вообще и трётся только о жидкость. Подшипник скольжения — совсем другой девайс, в нём вал может раздавливать плёнку и может двигаться, касаясь кольца. Как минимум при старте, но не может исключить эпизодическое раздавливание масляной плёнки и в процессе работы. В гидродинамическом это происходить не должно в принципе. В подшипник скольжения тоже может подаваться масло, но поток масла в подшипнике специально не создаётся, маслом его всего лишь мочат, то есть даже если есть система смазки, то она обеспечивает лишь достаточное количество масла, находящегося в подшипнике, а не протекающего через подшипник. Кроме того, подшипник скольжения может допускать даже сухую смазку на основе очень мягкого антифрикционного материала, например, графита. Гидродинамический подшипник такую смазку не допускает в принципе. Кроме того, подшипник скольжения может допускать и густую смазку. Например, подшипники скольжения в дейдвудах судомоделей мажутся солидолом и этим же солидолом дейдвуд заполняется по всей длине. Гидродинамический подшипник с густым маслом тоже не работает. То, что сухая смазка может быть не доступна попаданцу, а подшипник вообще без смазки попаданцу не доступен вовсе, в контексте классификации подшипника значения не имеет. Важно то, что подшипник такой конструкции в некоторых условиях может быть без удаления узлов, от которых зависим, смазан густой смазкой, густой смазкой или обходиться вообще без смазки. Или не может в принципе ни в каких условиях. При этом непосредственно сам подшипник похож один на другой. Но гидродинамический зависит от насоса и требует, чтоб запуск основного агрегата происходил при работающем насосе, а если на первых паровых турбинах насос и питался от самой турбины, то это извращение, а не норма, этот подшипник должен трогаться с висящим, а не лежащим валом и без трения покоя вообще. И чего точно не имеет подшипник скольжения, но в принципе может иметь гидродинамический — это сопла. Если найдёте доказательства того, что гидродинамический подшипник с разнесёнными по азимуту радиальными соплами — тоже извращение, а не норма, это ни как не докажет того, что гидродинамический подшипник таким быть совсем не может. Как раз может, вопрос в том, на сколько это нужно, или не нужно. А подшипник скольжения не может. Вал можно и магнитным полем подвесить, подшипник скольжения опять не получится.

>ависим, смазан густой смазкой, густой смазкой или обходиться вообще без смазки.

Смазан густой смазкой, сухой смазкой, или обходится вообще без смазки.

А вот кстати, к слову про густые смазки.

Не подскажете, как и из чего попаданцу сделать солидол? Я где-то слышала, что изначально его делали не из нефтепродуктов, а из животных жиров, но в интернете подобную информацию никак не могу найти.

Дык топлёное сало жеж. Можно для биостйкости дёгтя добавить.

>5. Подшипники скольжения недолговечны. И проблема даже не в том, что они быстро вырабатываются — они вырабатываются неравномерно. Как результат — машина начинает люфтить, рычаги стучат, мертвые точки становятся особенно актуальными.

Смотря где, для чего, какая на них нагрузка, как часто и как долго подряд он используется. Если подшипник малонагружен, а используется эпизодически, то вырабатывается достаточно медленно. Например, я не слышал, чтоб хотябы один выступающий в классах F2A и F2B судомоделист жаловался на износ подшипников даже на самых старых моделях. Модель корабля ладно, может и не нужна попаданцу, но это только пример. В паровозе подшипник сточится быстрей. А в измерительном приборе? Там ещё и скорость скорее всего менее оборота в секунду. А в лабораторном девайсе? В той же электрофорной машине, например?

>Вообще, сейчас существует два варианта колец-вкладышей — бронза и баббит (фторопласты с тефлонами не трогаем).

У судомоделистов этот металл по составу идентичен припою для пайки.

Причём, это не съёмный вкладыш, а впаянная на всегда втулка. Причём, ещё не просто припой, а армированный свитой в спираль проволокой.

> чем подшипник скольжения с парой дюжиной шариков.

Откуда в нём возьмётся хотябы один шарик?

>а вкладыши подшипников качения лудятся вручную. Ещё в 19 веке всё было строго наоборот.

Там нет такой детали.

>Модсли поставил свои станки на поток с 1800, а ранние экземпляры начали работать с 1998-го.

На поток поставил за 198 лет до ранних экземпляров? Вы серьёзно?

и чем подшипники скольжения не угодили?в токарных станках,например, до недавнего времени нормальное явление в качестве шпиндельных,станки и по сей день работают(по моделям первое,что в голову пришло-ТВ-16,ТВ-320\1У61,TOS-SV18).и с оборотами там все хорошо(ТВ-16 до 3500 разгоняю регулярно,работает по 3 часа в день уже 6 лет).у подшипников скольжения есть ещ один плюс интересный-они ремонтопригодны.сейчас это не волнует почти никого,а попаданцу пригодится

добавлю «1. Баббит работает только при низких температурах, а при 300 — 440oC любой бабит просто вытечет. Поэтому нужно следить за смазкой, ее потеря просто катастрофична, придется менять все вкладыши. Понятно, что про большие обороты можно забыть.»относительно современный пример-двигатель ЗИД4,5.номинальные долговременные обороты-2000об\мин.мало?движки,к лову весьма живучие(не в кривых руках).при чем тут этот движок? а в шатуне баббитовая заливка.

«3. Покрытие баббитом — тот еще аттракцион. Все весело вплоть до того, что подшипник скольжения считается более трудоемким изделием, чем подшипник скольжения с парой дюжиной шариков.

Технологий покрытия много — от погружения в расплавленный баббит до напыления. И именно здесь будет потрачена львиная доля усилий на внедрение. Рекомендую попаданцу готовится к куче неожиданностей в самых безобидных местах.»

проблема не наплавить баббит-тут как раз ничего особо сложного,хотя навыка требует.засада в достижении нужной геометрии наплавленного.но тут-краска и шабер в помощь.раза этак с десятого вполне получаться начнет