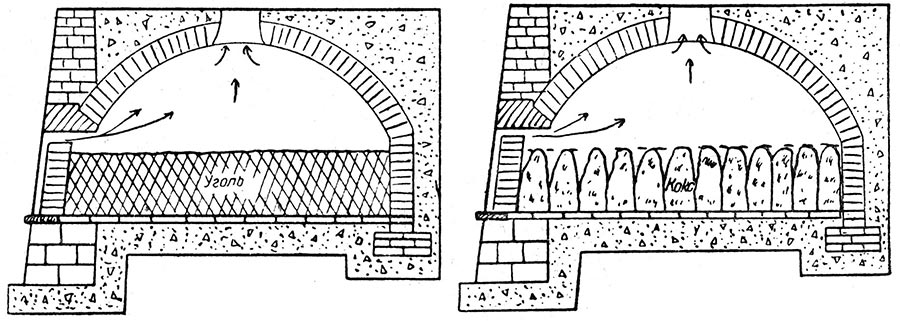

Попаданец, обнаруживший каменный уголь, несомненно попытается использовать его в металлургии. Как хорошо известно, сам по себе уголь плохо подходит для выплавки металлов, поэтому его нужно превратить в кокс.

Коксование угля заключается в удалении летучих соединений (в том числе и серы, столь нежелательной в металлах) и спекании угля в плотные, но пористые куски кокса с высокой теплотворной способностью.

На заре использования каменного угля в металлургии, когда кокс выжигали в кучах практически так же, как и древесный уголь, настоящий коксующийся уголь не использовали, потому что он спекался в непроницаемую для газов массу. Получение кокса, природного для доменной печи, требовало большого опыта выжигальщиков, подбиравших подходящие крупные куски угля и укладыванших их особым образом. После разбора кучи поиходидось вручную выбирать кокс из коксовой мелочи, которой получалось до половины. Стойловые печи, в которых уголь располагался между двумя кирпичными стенками, позволили использовать мелимй уголь спекающихся (то есть собственно коксующихся) сортов, но также требовали очень опытных работников, контролировавших приток воздуха через каналы в сиенках.

Поэтому попаданцу стоит обратить внимание на ульевые коксовые печи, которые при всей своей примитивности использовались вплоть до XXI века.

Ульевая печь представляет собой огнеупорный свод, похожий на улей, расположенный на горизонтальном поду и снабженный отверстиями вверху и сбоку. Аналогичную конструкцию имеют печи, издревле использовавшиеся для выпекания хлеба, поэтому в России ульевые печи называли булочными (вообще процесс коксования имеет сходство с выпеканием хлеба).

В горячую печь засыпали уголь слоем до метра, и закладывали боковое отверстие кирпичами, оставляя вверху небольшую щель для притока воздуха. Под действием тепла раскаленных пода и купола уголь выделял летучие продукты, которые сгорали над поверхностью угля, поддерживая процесс коксования. Поскольку нагрев угля происходил в основном сверху, кокс спекался и расстрескивался в характерные столбики.

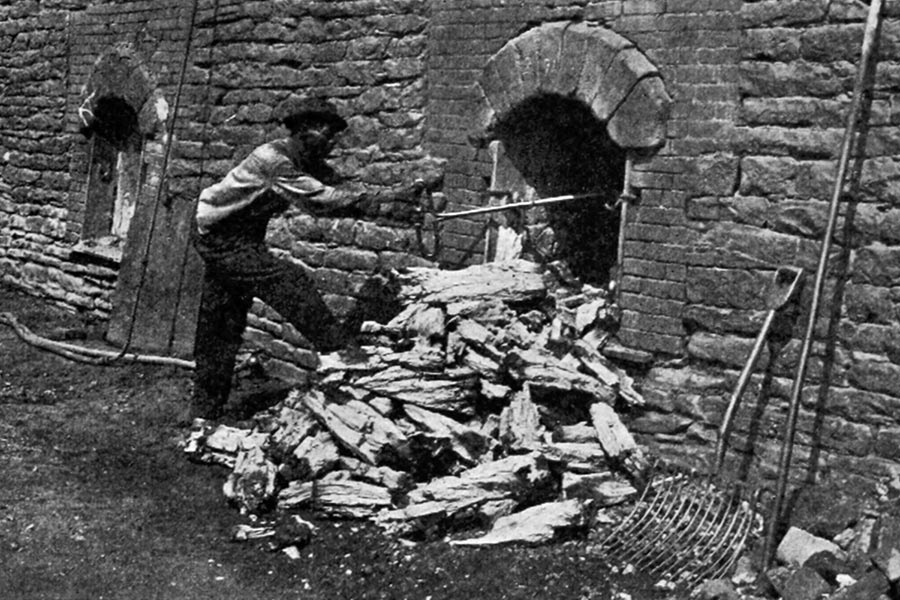

По окончании процесса, на что требовалось, в зависимости от размера печи, от 2 до 3 дней, кладку сбоку разбирали, кокс тушили водой и выгребали наружу, освобождая печь для следующей загрузки. Выход кокса получался на 10-20% выше, чем в кучах или стойлах (поскольку сгорали лишь летучие продукты в пространстве между углем и сводом), кроме того, стало возможным использовать обогащенный уголь, размолотый и отмытый от пустой породы, а также составлять шихту из разных видов угля. Дальнейшие усовершенствования конструкции — улучшение теплоизоляции и установка печей в ряд, нагрев пода печи дымовыми газами снизу, отведение продуктов сгорания в общий дымоход — сильно улучшили производительность ульевых печей, однако во многих местах ульевые печи уступили место значительно более сложным и требовательным к сырью ретортным и щелевым печам с косвенным нагревом, в которых помимо более высокого выхода кокса (на 10-15%) можно было улавливать ценные продукты сухой перегонки угля (из газов ултевых печей можно улавливать только аммиак).

В Америке же загрузку и выгрузку ульевых печей механизировали, и в таком виде ульевые печи применялись очень широко вплоть до 1950-х.

В Китае ульевые печи простейшей конструкции применялись до 2011 г, несмотря на запрет в 1996 г в связи с их низкой экологичностью.

Но на этом история ульевых печей не закончилась — в сильно модернизированном виде они работают и сейчас, например, печи фирмы SunCokeEnergy в США. Загрузка и выгрузка полностью автоматизированы, выходящие газы дожигаются и обогревают коксовальные камеры со всех сторон, а тепло утилизируется для генерации электроэнергии.

Аналогичные печи рабоиают в Китае, Бразилии, Индии, Австралии. Полное сгорание летучих продуктов коксования, которые сейчас не представляют такой высокой ценности, как 100 лет назад, делает современные ульевые печи даже более экологичными, чем шелевые.

не понял, от чего в самой примитивной (без нагрева пода) ульевой печи нагревался под?

Слой угля и под нагревились только сверху, теплом от горящих продуктов пиролиза угля — фронт коксования перемещался вниз, до самого пода.

Я так и понял. Я по вузовской специальности коксохимик, но не работал по ней — только проходил практику

Это просто замечательно. Может, тогда знаете, почему в Российской империи так и не смогли улавливание смол организовать? Встречал информацию, про при удалении из газа смолы и ароматических соединений не хватало теплотворной способности для обогрева самой батареи без использования регенераторов. Действительно ли это так?

судя по вот этому:

https://metalspace.ru/education-career/osnovy-metallurgii/koks/1587-koksovye-ustanovki.html

это не так. Вот например:

/В печах системы Коппе происходил такой же процесс, но все выделяющиеся при коксовании продукты сгорать не успевали и, выходя нагретыми из дымовой трубы в атмосферу, загорались. Над дымовой трубой батареи системы Коппе всегда горел яркий факел. Отсюда и произошло название «пламенные печи Коппе». Факелы красиво освещали местность, и мало кто задумывался над тем, что это горят деньги./

Т.е. в печах, где из коксового газа ничего не улавливалось, а газ сразу сжигался, как раз смола-то сгорать и не успевала.

Кроме того, сейчас в коксовых батареях горит преимущественно более бедный плотворной способности доменный газ, либо коксовый разбавляется продуктами сгорания. Я как-то сомневаюсь, что использовать бедный газ стало возможным только и исключительно из-за применения регенераторов, хотя тепловой баланс я сейчас не посчитаю — для коксовой батареи расчет теплопередачи от простенка к коксовому пирогу исключительно сложен, до сих пор пользуются эмпирическими уравнениями.

Т.е. я думаю, что тут случай классический — вкладывать деньги в улавливание не считали нужным, т.к. вложения быстрее окупались при строительстве новой батареи по старому проекту, нежели при реконструкции старой или даже при строительстве новой по проекту с улавливанием.

Точно по такой же схеме у нас десятилетиями жгли на нефтяных месторождениях попутный газ.

выше читать «более бедный по теплотворной способности доменный газ»

Так в том числе в этой энциклопедии и встречал.

>>Проблемой, существенно затруднявшей эксплуатацию первых печей с улавливанием химических продуктов коксования, было снижение теплоты сгорания коксового газа после извлечения из него смолы.

Для решения этой проблемы в 1881 г. Густав Хоффман (Гофман) предложил использовать принцип регенерации тепла.>>

Очевидно, сильно зависит от выхода летучих из конкретного угля.

ну вот там же:

https://metalspace.ru/history-metallurgy/tom3/koks/1040-regenerativnye-pechi-otto-khoffmana.html

/Однако обогрев камер всё-таки был неравномерным, так как горячие продукты горения неравномерно распределялись по вертикалам. Эту проблему решил предложенный инженером Гильгенштоком нижний подвод газа. При этом горючая смесь газа с воздухом вводилась не в общий канал, а индивидуально в каждый вертикал через горелки, которые устанавливались и обслуживались из тоннеля под печами./

/Распределение газа в новых печах было настолько хорошим, что для обогрева хватало образующегося при коксовании газа даже без использования регенераторов. По этой причине фирма Отто начала строить печи преимущественно без использования тепла отходящих газов, а строительство регенеративных печей было приостановлено./

Т.е. фразу

/Проблемой, существенно затруднявшей эксплуатацию первых печей с улавливанием химических продуктов коксования, было снижение теплоты сгорания коксового газа после извлечения из него смолы./

я увидел, но она противоречит тому, что я процитировал выше.

Т.е. для того, чтобы разобраться, нужен более подробный материал — Вы же видите — написано, что распределение газа как-то повлияло на тепловой баланс так, что даже регенераторов не потребовалось — и это на газе, из которого извлечены смолы!

Я считаю, что в отрыве от конкретной конструкции печи рассуждать об этом мало смысла, хотя интуитивно я все же полагаю, что если уж, как процитировано в моем предыдущем комменте, смола горела факелом на выходе из трубы — о каком вкладе в теплотворную способность тут говорить…

Ну в общем да, надо рассматривать в привязке к конкретной конструкции печи и используемого угля

А с какого года они начали использоваться?

// мелимй уголь // сиенках // рабоиают

В начале XIX в. в Англии.

Всегда подозревал что попаданцу было бы посильно решение причины медленного прогресса в использовании кокса на заре перехода на уголь. И статья отлично это подтверждает.

—

Вообще ваши статьи приятно удивляют. Темы попаданческих технологий обсасывались и в рунете и на англоязычных ресурсах. Так что трудно привести что-то новое и достаточно полезное(малоизвестных и малоинтересных хаков с минимальной полезностью то натаскать несложно — открываем учебник/список патентов).

И 4 последние статьи подряд отличаются и новизной и полезностью(абсорбция то обсуждалась и до).

Не осветите в общих чертах процесс, при помощи которого получаете такие результаты? Специфичный опыт/источники?

Спасибо. В химии у меня опыт достаточно обширный, поэтому все и получается в основном на околохимическую тему.

А задача подбора шихты сложнее, чем на коксовой батарее, или проще?

Скорей всего проще. В батарейной печи, как понимаю, много проблем доставляет вспучивание угля и распирание стенок, из-за чего под конкретный уголь и конкретную шихту нужно подбирать ширину камер.

Вот интересно, как улавливали аммиак от ульевой печи.

водой, я полагаю. Т.е. конденсировали газы, выходящие из печи — в них вода уже содержится, и аммиак переходит в конденсат. Собственно, как и сейчас аммиак из коксового газа.

Лучше, конечно, кислотой улавливать, но зачем нужна соль?

Можно водой, только газы охладить нужно, можно и кислотой, что эффективней. Но улавливание все сильно усложняет — пропадает тяга, нужно ставить вентиляторы. По факту из ульевых печей ничего не улавливали.

Обойти потерю тяги и обойтись без вентиляторов можно, например вынеся абсорбер на оконечность «трубы» (прокинутой по склону, к примеру).

Но общая сложность повышается настолько, что нет смысла оставлять основой ульевую печь, для такого технологического уровня уже косвенный нагрев адекватен.

Потому, вероятно, в ульевых и не улавливали.

Не важно, где стоит абсорбер, газ перед ним должен охладиться — тяги не будет.

При большом желании тягу можно за счет ветра добавить, или вообще тягу вниз устроить — после охлаждения и конденсации воды дым тяжелей воздуха будет, для печи достаточно минимального потока газов.

А косвенный нагрев — совершенно другой уровень сложности, камнями и глиной не обойтись, нужны полноценные огнеупоры

> Не важно, где стоит абсорбер, газ перед ним должен охладиться — тяги не будет.

Как это не важно? Тяга обеспечивается низкой плотностью газа в трубе. Что произойдёт по выходу из трубы — тяге глубоко фиолетово.

ничего не понял.

Если абсорбер поставить на выходе из трубы, он создаст сопротивление, которое будет «противостоять» тяге. Вот у меня сейчас печка топится — если я сейчас подзакрою вьюшку (смоделирую подключение абсорбера), то воздуха будет поступать в печь значительно меньше, и мне придется сильно распахнуть поддувало, чтобы восстановить тягу. В ульевой печи роль поддувала играет отверстие, его придется расширять, а это плохо, если вообще, регулируется

//The simplest form of coke oven, and probably that still most largely used, is the so-called “beehive oven.” This is circular in plan, from 7 to 12 ft. in diameter, with a cylindrical wall about 212 ft. high and a nearly hemispherical roof with a circular hole at the top. The floor, made of refractory bricks or slabs, is laid with a slight slope towards an arched opening in the ring wall, which is stopped with brickwork during the coking but opened for drawing the finished charge. The ovens are usually arranged in rows or banks of 20 to 30 or more, with their doors outwards, two rows being often placed with a longitudinal flue between them connected by uptakes with the individual ovens on either side. A railway along the top of the bank brings the coal from the screens or washery. The largest ovens take a charge of about 5 tons, which is introduced through the hole in the roof, the brickwork of the empty oven being still red hot from the preceding charge, and when levelled fills the cylindrical part nearly to the springing of the roof. The gas fires as it is given off and fills the dome with flame, and the burning is regulated by air admitted through holes in the upper part of the door stopping. The temperature being very high, a proportion of the volatile hydrocarbons is decomposed, and a film of graphitic carbon is deposited on the coke, giving it a semi-metallic lustre and silvery grey colour. When the gas is burned off, the upper part of the door is opened and the glowing charge cooled by jets of water thrown directly upon it from a hose, and it is subsequently drawn out through the open door. The charge breaks up into prisms or columns whose length corresponds to the depth of the charge, and as a rule is uniform in character and free from dull black patches or “black ends.” The time of burning is either 48 or 72 hours, the turns being so arranged as to avoid the necessity of drawing the ovens on Sunday. The longer the heat is continued the denser the product becomes, but the yield also diminishes, as a portion of the finished coke necessarily burns to waste when the gas is exhausted. For this reason the yield on the coal charged is usually less than that obtained in retort ovens, although the quality may be better. Coals containing at most about 35% of volatile matter are best suited for the beehive oven. With less than 25% the gas is not sufficient to effect the coking completely, and when there is a higher percentage the coke is brittle and spongy and unsuited for blast furnace or foundry use. The spent flame from the ovens passes to a range of steam boilers before escaping by the chimney.//