Вискозное волокно — это было второе искусственное волокно, которое использовало человечество (после медноаммиачного волокна).

Но очень скоро оно стало первым. Сегодня процент целлюлозы среди всех искусственных волокон не больше 15%, но медноаммиачное волокно занимает в районе 1%. И это сейчас — при очень и очень сильных синтетических конкурентах!

Вискоза — не лучше хлопка. Вискоза впитывает больше воды и в таком состоянии ее прочность резко падает, да и вообще — вискоза легче хлопка разрушается от воздействий окрующей среды. Пусть даже она лучше окрашивается и выглядит здорово (иногда вискозу называют искусственным шелком), но на этом, пожалуй и все ее плюсы. Еще в плюсах гигиеничность. Ах, да! Вискоза дешевле хлопка!

И это «дешевле» перебивает все мелкие недостатки, хотя…

Скажу сразу — удастся ли попаданцу достичь современной дешевизны — неизвестно. Слишком много факторов и слишком сложные технологии. В конце концов сейчас больше выпускается вискоза по усовершенствованным технологиям, которые дают улучшенные свойства ткани. Такие волокна даже название имеют собственные — лиоцелл, сиблон.

Однако, когда вискозное волокно появилось, оно своей дешевизной легко потеснило медноаммиачное волокно.

Но первые варианты были не слишком удачными. Первое вискозное волокно было получено в 1884 году, но в промышленных масштабах его начали выпускать в 1905-1906 годах, когда были найдены подходящие составы осадительной ванны для ксантогената целлюлозы. Усовершенствования продолжались до 1912-1915 года, после чего техпроцесс менялся мало (даже в наше время). И уже к первой мировой соотношение произведенного медноаммиачного волокна к вискозе стало 40:60.

Особенности техпроцесса вискозы таковы, что слишком далеко в прошлое его не передвинуть (в отличие от медноаммиачного).

Но все же передвинуть на пару десятков лет вполне возможно, хотя опять-таки — на эту технологию попаданец должен положить жизнь.

Уж слишком много есть тонкостей в этой технологии, слишком много мелочей, куда могут влезть конкуренты и оттеснить попаданца. Количество машин и приспособлений для производства уходит под сотню, и одному человеку с этим просто не справиться.

В книге по производству вискозы целые страницы посвящены описанию брака — и фактически в каждом разделе!

Да и кроме того — вискозное производство очень вредное, там используется серная кислота, и опять-таки — в книгах выделяют целые разделы о безопасности производства.

Поэтому я бы не слишком рекомендовал заниматься именно вискозным волокном.

И поэтому я технологию не буду описывать до мелочей. Да и не смогу. И мало кто сможет…

Итак, вкратце:

Сначала целлюлозу мерсеризируют. Это процесс интересный и применим не только для целлюлозы, поэтому будет дополнительно.

Мерсеризация заключается в обработке целлюлозы 18% раствором едкого натра с последующим отжимом. Получается щелочная целлюлоза.

При этом сейчас это делают непрерывным методом. Процесс многоступенчатый, концентрация едкого натра зависит от температуры. Сначала целлюлоза набухает, потом образуется щелочная целлюлоза, потом из целлюлозы вымывается гемицеллюлоз и в конце — окислительная деструкция под влиянием кислорода воздуха.

Тут важно все — например, для периодического процесса строят специальные прессы, которые на разных этапах по-разному поджимают целлюлозу. И конечный отжим очень дозирован — должно быть точная степень 2.8. Важна очистка и осветление. Поэтому щелочь отстаивают и фильтруют — через асбестовый фильтр. При этом сначала в щелочь загружают измельченный асбест, специальным устройством это все размешивают а потом пропускают через специальный фильтр для осаждения асбеста.

Это мы рассмотрели фактически, подготовку. Вопросы регенерации едкого натра и устройство содовой станции даже не смотрим.

После чего целлюлозу измельчают. До определенной степени — это важно. И оставляют созревать, точнее процесс называется «предсозревание». Тут нужно рассчитать время и температуру — при температуре 20 — 22oC процесс идет 50-70 часов, а при 50-60oC 2-4 часа. Да и про влажность забывать не стоит. И созревает она не просто так — а в контакте с воздухом и чтобы процесс контролировать строят специальные бункера (вертикальные шахты), транспортеры или во вращающиеся трубы. И даже трубы со шнеками для перемешивания.

Следующий этап — ксантогенирование. То есть — обработке целлюлозы сероуглеродом (который кроме ядовитости взрывоопасен). При этом целлюлоза переводится в растворимую форму. тут тоже зависит от температуры. При этом важно не переходить через максимум, иначе образовывается большое количество побочных продуктов. При ксантогенировании белоснежная целлюлоза постепенно превращается в нечто желтоватое, а в конце приобретает оранжевый оттенок. При этом сам ксантогенат бесцветен, цвет дают побочные реакции. Можно даже по цвету определять конец реакции.

Потом ксантогенат целлюлозы растворяется в едком натре и если правильно выдержать концентрацию, то получится этот самый вязкий раствор, который и называется вискозой, и из которого вытягивают нити. При этом его концентрация — один из главных показателей прядильного раствора. Вот только чтобы получить правильную концентрацию, нужно растворять ксантогенат при определенной температуре — вначале реакции 4 — 6oC, а в конце 10 — 12oC. При этом ксантогенат целлюлозы любит комковаться и существуют специальные аппараты — разрушители.

Кроме всего прочего ксантогенат целлюлозы — соединение нестойкое, чем дальше, тем больше сероводорода он выделит.

Ну что же, осталось только вискозу отфильтровать (под давлением естественно, очень она вязкая) и обезвоздушить (представляете задачу для вязкой жидкости?). Теперь только вводят добавки, поверхностно-активные вещества, модификаторы и окрашивают в массе. Можно вытягивать нити. А вот тут-таки возникает еще дикая куча проблем. Тут приключение только начинается!

И начинается оно с того, что нить вытягивают в ванну с серной кислотой. При этом концентрация кислоты не должна быть ниже 12%, иначе там происходят слегка другие химические процессы и нить становится набухшей, а после высыхания — хрупкой. А так как нить вытягивают непрерывно, то скорость очень важна, важно удлинение. Для того, чтобы нить не набухала, в ванну добавляют соли натрия и сульфат цинка.

От из состава зависит, какой получится нить — если ошибиться с концентрацией, то внутри нити создается повышенное осмотическое давление и оболочка нити смарщивается, появляются складки. Поэтому тут начинаются танцы с модификаторами. Следует еще вспомнить, что при вытягивании нити ее структурные элементы должны быть вытянуты вдоль нити, иначе она не будет механически прочной.

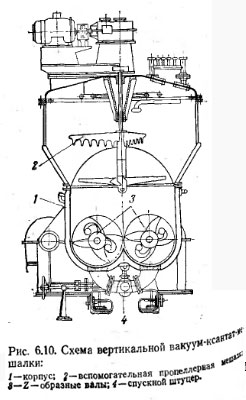

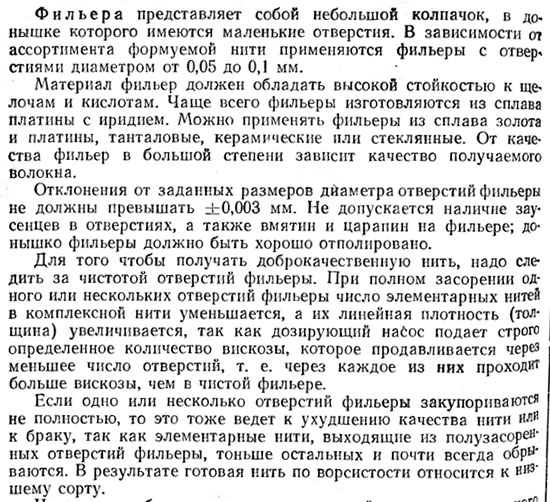

Я не буду здесь расписывать все, вот просто вставлю кусочек про фильеры, через которые продавливают нить:

В книжке этот текст продолжается на три страницы с описанием брака, это только маленький кусочек!

И хорошо бы вспомнить, что при осаждении вискоза выделяет сероводород и сернистый газ…

В общем — производство вискозы в свое время было неким прообразом полупроводникового производства.

То есть вроде нет ни высоких температур, ни высоких давлений. Но все зависит от чистоты входящих материалов и точности выполнения техпроцессов. Вплоть до того, что на выходе вместо нити могут получится сплошные ошметки.

Вискозное волокно — хороший пример того, как дешевые ингредиенты вызывают дикое усложнение техпроцесса. Тут уж или-или…

надо добавить в плюсы вискозного волокна

1 оно однородное и его качество зависит от техпроцесса (в отличии от хлопка)

2 ткань из него можно сделать похожей не только на хлопоквую но и на шелковую (что как вы понимаете даже сейчас другие деньги)

3 вискоза практически не электризуется

4 используется при «нетканных тканях» которые дышат (а так же впитывают влагу лучще хлопка)

У меня кстати было кимоно из вискозного шёлка — замечательная ткань, на мой взгляд намного лучше шёлка обычного, если в контакте с кожей.

А у технологии из преимуществ — гигантский резерв на модернизацию. От первых корявых мастерских, производящих дорогой «шёлк» — и до полного захвата рынка, на дешёвом возобновляемом сырье.