Как я уже описывал, в медный век медь была гадкого качества.

В Древнем Египте великолепно волочили проволоку из золота или даже серебра — но с медью это не получалось.

Однако, уже в Римской Империи выплавка металлов поднялась на новую высоту, но была ли там медная проволока — я не нашел сведений. Если посмотреть на весь список медных артефактов Римской Империи, то они разделены историками на три группы «литье», «ковка» и «неизвестно» (примерно 20% артефактов). При этом именно медных вещей фактически не осталось — либо бронза, либо латунь (вполне понятно почему, это описано в статье про медь).

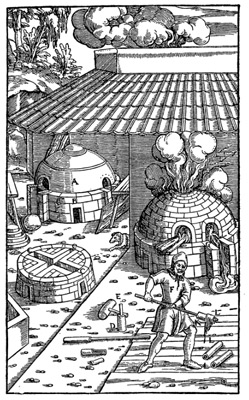

Ситуация усугубляется тем, что письменных источников о технологиях меди Римская Империя не оставила. Первым таким трактатом стали 12 томов Георгия Агриколы «О горном деле и металлургии», 1556 года.

Давайте посмотрим, какую именно медную технологию предложил нам Георгий Агрикола…

Разбираться в творении Агриколы непросто.

Разбираться в творении Агриколы непросто.

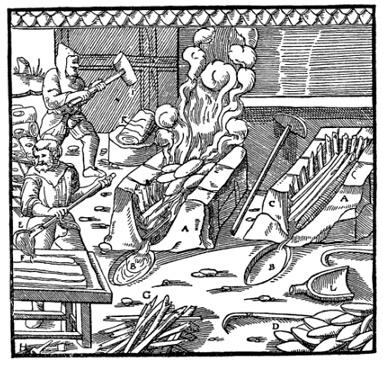

С одной стороны — он оставил исчерпывающее описание печей и инструментов для работы, а с другой стороны — у него описание не делится на выплавку разных металлов, у него идет исключительно «выплавка руд». При этом его описание — итерационное. То есть берется руда и выплавляется. А уже судя по богатству руды и ее составу вносятся изменение в технологию плавки.

То есть, если сравнивать с современными технологиями, это два типа наводки ракеты — по датчикам GPS и управление по самонаведению или радиолокации.

В первом случае — мы знаем точные координаты цели и отправляем туда ракету. Ракета знает где она находится по этому же GPS и рассчитывает оптимальный маршрут к цели. Это современные методы выплавки, когда мы знаем что именно и в каких концентрациях укладывается в печь, имеем точную температуру в градусах и знаем теплотворную способность кокса. Мы можем все рассчитать заранее и получить именно то, что требуется.

Второй случай — управление по радиолокации. Ракета выпущена в сторону локатора РЛС. Ракета не знает где она находится и не знает где находится цель. Но в каждый момент времени она получает поправки и доворачивает пока не попадет куда требуется. Это методы плавки по Агриколе. Мы не знаем, что засыпаем в печь и мы не знаем что получиться из литника, вплоть до того, что металл вообще не пойдет. Но методом итераций мы доводим технологию до стабильного результата, и весь смысл Агриколы — он описывает что нужно рулить.

Конечно, такая аналогия верна только в самом-самом первом приближении. В реальности две стратегии смешиваются и истина где-то посередине. Поэтому перекопаем Агриколу и найдем место где более-менее описан рецепт. Ситуация усугубляется тем, что по прочтению Агриколы возникает впечатление — у него главной целью была выплавка золота, ну или серебра на худой конец. А медная руда содержит серебро в большинстве случаев (пусть даже в следовых количествах) и поэтому большая часть рецепта — выплавка серебра из медной руды.

Итак, цитируем рецепт:

К смеси, состоящей из трех частей обожженной свинцовой или медной руды и одной часто сырой руды, добавляют концентраты, полученные промывкой этой же руды, и шлаки. Все это закладывают в печь с постоянно открытым выпускным отверстием. Из этой шихты получают штейн, охлаждают его водой и обжигают. Четыре части его смешивают с одной частью сырых колчеданов и переплавляют в той же печи. Из этой шихты опять получают штейн.

….

Если в нем содержится больше количество меди, последнюю извлекают непосредственно после отжига и повторной плавки. Если же в штейне содержится немного меди, то он подвергнется обжигу, но плавка его производится с добавлением небольшого количества мягкого шлака. При этом способе расплавленный свинец на переднем горне поглощает серебро. Из колчеданов, плавающих поверх переднего горна, в третий раз делают штейн и, после обжига и плавки, из него извлекают медь.

….

Чистая медная руда независимо от того, имеет ли она цвет меди, окрашена ли малахитом или азуритом, имеет ли цвет свинца, коричневый или черный цвет — плавится в печи, выпускное отверстие которой закрывается лишь на весьма короткий срок или же постоянно открыто … Если руда содержит много серебра, то большая часть его поглощается расправленным свинцом на переднем горне; остаток же вместе с медью продается владельцу завода, где отделяют серебро от меди.

….

В случае, если такая руда содержит некоторые ископаемые вещества, трудно поддающиеся плавке, как то: колчеданы, цинковые (или кобальтовые) руду, или же представляют собой руду, из которой получают железо, то к ней добавляют сырой легкоплавкий колчедан и шлаки и ведут плавку на штейн. Последний обжигается столько раз, сколько требуется, а медь извлекают из него путем повторной плавки. Если же в штейне содержится некоторое количество серебра, для извлечения которого нужен свинец, то последний прежде всего помещают на переднем горне и, будучи расплавлен, он поглощает серебро.

….

Сырая медная руда низшего качества, имеющая пепельный цвет, или пурпурный, или же черноватый или местами синий, плавится по способу, принятому в Тироле в печи с постоянно открытым выпускным отверстием. К сырой медной руде, взятой в количестве, достаточным для наполнения 18 сосудов (по семь римских модулей), добавляют три тачки свинцовых шлаков, одну тачку сланцев, 20 фунтов легкоплавких камней, а также немного концентратов, полученных из медного шлака и настылей. Все это он плавит в течении 12 часов и получает 6 центнеров первичного штейна и 1/2 центнера смеси, скапливающейся на поду переднего горна и представляющий собой наполовину сплав меди с серебром. В каждом центнере штейна содержится 1/2 фунта серебра.

….

Второй плавильщик извлекает серебро из первичного штейна, переплавляя его со свинцом … Смесь плавят в течении 12 часов и получают 13 центнеров третьего штейна и 11 центнеров смеси меди, свинца и серебра.

….

Третий плавильщик берет 11 тачек третьего штейна, добавляет три тачки трудноплавких шлаков с незначительным содержанием серебра вместе со шлаками, полученными при плавке второго штейна, и концентратами, полученными от промывки настылей, обычно образующихся в это время. После плавки этой шихты получают 12 центнеров четвертого штейна, имеющего название «твердого штейна» и 15 центнеров трудноплавких шлаков. Эти штейны первый и второй плавильщик добавляет к первому и второму штейну при их переплавке. Из 11 тачек четвертого, твердого штейна после трехкратного обжига получают так называемый последний штейн, 1 центнер которого содержит только 1/2 унции серебра. Эти шлаки, как я уже сказал, третий плавильщик добавляет при переплавке третьего штейна.

Из последнего штейна после трехкратного обжига и переплавки получают черновую медь, из которой получают чистую медь … Полученные ковриги после семикратного обжига переплавляются, при этом выделяется медь. Ковриги из меди переносят в другую печь, где подвергают плавке в третий раз для того, чтобы в материале, полученном на поду печи содержалось больше серебра, чем в верхней части.

Итак, что можно сказать по этим рецептам?

Итак, что можно сказать по этим рецептам?

Во-первых — для выделения серебра к медной руде добавлялся свинец, и часть свинца оставалась в меди. Свинец в малых количествах не влияет на качество оловянной бронзы, но в латуни или в чистой меди он сильно портит качество.

Во-вторых — основные техпроцессы это обжигание-плавка-обжигание-плавка. Обжиг нужен для того, чтобы некоторые вещества выделились в газовую фазу и улетели (например, мышьяк), чтобы некоторые компоненты окислились и перешли в другую форму и чтобы в из карбонатов удалить углекислоту (перевести в углекислый газ). Поэтому так часто обжигают промежуточный штейн и поэтому шлак используют много раз — чтобы он впитывал примеси.

Ну что же, мы в результате имеем медь.

Это не чистая электролитическая медь. И это даже не химически чистая медь. В ней хватает висмута и свинца, чтобы создать проблемы при волочении проволоки. Однако. скорее всего проволоку сделать можно было бы. Не очень тонкую, но возможно.

Хотя есть также подозрения, что такая медь обрабатывалась никак не лучше римской. Историки на эту тему почему-то молчат, видимо именно историей технологий мало кто занимается.

В любом случае попаданцу придется освоить хотя бы химические методы очистки меди, если его цель — не проволока, а провод.

Это да — труды Агриколы весьма непросты для восприятия.Мало того, что идут постоянные реверансы к светлейшим и могущественным герцогам Саксонии,ланграфам Тюрингии,маркграфам Мейссенским и т.п так еще и изложение материала напоминает след зайца, убегающего от лисы 😉 ( никакой последовательности изложения материала). Так же еще сказывается, что сам Агрикола далеко не металлург, а философ и часто не понимал сути происходящих процессов. Плюс сказывается, что изначально труд писался Агриколой на латыни(и из-за недостатка терминов Агрикола их сам придумывал) так и переводчики на другие языки так же не блистали знаниями металлургии.

Изучив труды Агриколы попаданец понимает, что без детального описания многих мелких тонкостей средневековых процессов труды Агриколы попаданца не спасут и он обращается к своей неплохой памяти(вспоминая содержимое данного сайта), здравому смыслу и банальной эрудиции 😉 Дальше немного пофантазируем 😉

Обнаружив медную руду подаданец( да переноса ознакомившийся с данным сайтом 😉 ) должен:

1.Раздробить и обжечь руду для перевода в газовую фазу хотя бы часть вредных примесей.

2.Флотацией обогатить концентрат (мелкие осколки руды, содержащие металлы и плохо смачиваемые водой, прилипают к пузырькам воздуха и всплывают на поверхность, а пустая порода оседает на дно — на этом сайте есть подробная статья про флотацию.) Частый спутник меди в руде сернистый цинк и сульфиды железа — для того чтобы «утопить» сернистый цинк попаданец добавит цинкового купороса(если он его успел получить 😉 ), а чтобы «утопить» сульфиды железа — добавит банальной извести.

3.Еще один отжиг и концентрат загружается в отражательную печь на откосы, идущие вдоль стен печи(газообразное жидкое или пылевидное горючее сгорает в пространстве над шихтой)Т=1200 оС.

4.Кварцевый флюс вводится в состав шихты для уменьшения железа в штейне(окисленное железо сплавляется с кварцем и переходит в шлак).В данном штейне меди примерно 30%

5.Следующая стадия — превращение штейна в черновую медь( хотя если у попаданца нет проблем с электричеством можно сразу штейн перегонять в электролитическую медь). Медь выливают в конвертер наподобии бессемеровского( только похожий на уложенный на бок боченок) В конвертер(вдоль оси) подается воздух, а через горловину досыпается измельченный кварц). Таким образом сначала выжигается железо, его окислы реагируют с кварцем и переходят в шлак-силикаты железа.Затем начинается окисление связанной с медью серы. Процесс идет долго, шлака образуется много и его приходится периодически сливать. Подогрев конвертера не требуется — реакция окисления железа и серы идет с выделением тепла.Температура в ходе реакции поддерживается на уровне 1200 оС. Таким образом получается «черновая медь» с содержанием меди 98-99%.

6.Теперь можно проводить электролитическое рафинирование. Но часто ему предшествует так называемое «огневое рафинирование». Его проводят в небольшой печи, отапливаемой нефтью, газом или угольной пылью. В печь вдувается воздух, который окисляет небольшую часть металла до закиси Сu2О. Многие примеси (железо, кобальт, сера, мышьяк), после расплавления металла отнимают кислород у закиси меди и всплывают на поверхность в виде шлака.

7. Но в таком случае в расплаве появляется новая примесь — не прореагировавшая закись меди-для того, чтобы ее удалить медь «дразнят». Для этого в расплав бросают свежеспиленное бревно. Расплав начинает бурлить, кроме паров воды из бревна выделяются продукты сухой перегонки древесины(окись углерода реагирует с закисью меди и восстанавливают ее. Одновременно из расплава удаляется растворенный в металле сернистый газ.). Теперь конечно бревна в расплав не пихают 😉 а «дразнят» медь мазутом или природным газом.

Вот так настырный попаданец получил медь 99% — если захочет более чистый продукт, то дальше выгоднее всего очищать электролитическим методом 😉

\\если у попаданца нет проблем с электричеством можно сразу штейн перегонять в электролитическую медь\\

Если есть такая печь — гальванику всяко соорудить есть из чего (даже цинк можно сделать!), а на чистку энергии надо минимум. Так что — электролиз, по любому. Особенно учитывая, что основная цель работы с медью — провода…

О, спасибо!

Если бы еще понять, что такое у Агриколы «20 фунтов легкоплавких камней»…

А про то, что он не имел стройной системы — дык никто не имел в то время. Именно так все и мыслили. И сути процессов никто не понимал, чистая эмпирика с «добавлением концентратов из настылей». Не надо ругать Агриколу, римляне и такого сборника не оставили.

А про разбор спасибо, надо статью дополнить…

Похоже, что плавиковый шпат, фторид кальция CaF2.

«Флюорит получил свое название именно из-за способности придавать текучесть шихте, которая образуется при добавлении его к рудам других металлов. Когда флюорит добавляли в шихту руды для переплавки, то получаемый шлак легче и быстрее отделялся от металла; поэтому Агрикола и назвал минерал флюоритом, в переводе с латыни fluor значит «текучий».»

Для выплавки металлического цинка электричество не требуется. Его выплавляли прямым восстановлением угольной пылью в герметическом горшке.

>> они разделены bcnjhbrfvb на три группы

>>>dan14444

05.08.2013 at 14:25 · Ответить

\\если у попаданца нет проблем с электричеством можно сразу штейн перегонять в электролитическую медь\\

Если есть такая печь — гальванику всяко соорудить есть из чего (даже цинк можно сделать!), а на чистку энергии надо минимум. Так что — электролиз, по любому. Особенно учитывая, что основная цель работы с медью — провода…>>>

Кто же против гальваника 😉

Но может так получиться, что в самом начале попаданцу, для наработки начального запаса меди для проводов и генератора, потребуется получить медь 99% без гальваники — по этому и предложены два варианта.

А там уж попаданец пусть на месте выбирает, что для него проще и лучше.(В промышленных объемах электролиз напрямую из купферштейна в России провели в 1887 г).

\\Но может так получиться, что в самом начале попаданцу, для наработки начального запаса меди для проводов и генератора, потребуется получить медь 99% без гальваники\\

При наличии такой печки — не может :). В смысле, всяко найдётся, что в гальванике пережигать.

Собсно, «не электролитическая» медь может быть интересна, только если медь самородная или привозная… Ну или если печь совсем никакая и рудами затык — настолько, что гальванопару собрать просто не из чего…

«Волоченая проволока применялась не только для украшений и предметов роскоши. Представляют интерес находки совершенно новой для того времени проволочной продукции – проволочных тросов. Два из известных нам ранних образцов бронзовых тросов относятся к VIII и V вв. до н.э. Первый найден в Ниневии (Ассирия), второй в Помпее, разрушенной при извержении Везувия в 79 г. Трос из Помпеи, диаметром около 25 мм, состоит из трех стренг, каждая из которых скручена из 15 проволок. Длина троса около 4,6 м [12]. Установлено, что в IV в. до н.э. с проволочными тросами были знакомы китайские ремесленники [2]. Появление проволочных тросов свидетельствует о расширении сферы потребления проволоки, то есть об использовании ее и в технике. По всей вероятности, тросы применялись в строительных работах для поднятия или перемещения тяжестей.»

Отсюда: file:///D:/%D0%92%D0%B0%D0%B4%D0%B8%D0%BC/%D0%A1%D0%BA%D0%BB%D0%B0%D0%B4/data/20131113095825/index.html

Интересно. Металлические тросы часто используются попаданцами для апгрейда парусников. Якобы, более жесткие, чем растительные, тросы, при использовании в качестве растяжек позволяют резко удлинить мачты. Насколько это достоверно судить не берусь, звучит здраво. Интересно подойдут ли бронзовые? Слишком хорошо чтобы быть правдой.

Прошу прощения, ошибся со ссылкой. Вот правильная: http://www.rosmetiz.ru/index.php?section=15&id=1233

Там в конце список литературы, теоретически можно проверить.

В пункте 12 опечатка — должно быть Adam А. Т. «Wire drawing». – «Journal of the Society of Chemical Industry». 1917. Vol. 36. N5. Но, всё-таки, там по тексту не следует, что этот канат был из тянутой проволоки, скорее — из кованой. https://archive.org/details/journals36soci.

А вообще-то прокатанная медная проволока проводит ток немного лучше тянутой. Но сейчас не катают — тянуть технологичнее и безотходно. Да и при финишной прокатке свитой многопроволочной жилы сей недостаток на большую часть исправляется.

«имеем точную температуру в градусах и знаем теплотворную способность кокса. » Ога. Мало того, что +/- не только 100, но запросто и больше, так она ещё распределена, а меряют 1-3 раза на плавку, ловят «полку» и её же ещё можно «изобразить» движением самого термоэлектрического преобразователя, а поверх неё ещё полно шума, методы же идентификации печки по таким данным до сих пор сырые. Я их разрабатывал, кстати. И скорей поверю, что средневековый пастух знал точную высоту, толщину и биологический вид каждой травинки на лугу. А температура в печке…. Простите, а главврач среднюю температуру по больнице знает? И хорошо ещё, если что то легкоплавкое вроде олова, или алюминия, там хоть можно измерять вполне систематически. Ещё лучше, когда помимо низкой температуры ещё и печка тигельная и маленькая, тогда для больших неоднородностей там просто нет места. А чёрная металлургия — это до сих пор вообще помесь науки с искусством. Хоть магическую (по Кларку) вонь изгнали, и то хорошо.

«не знаем, что засыпаем в печь и мы не знаем что получиться из литника, вплоть до того, что металл вообще не пойдет. » Не глотайте слова, не на экзамене. Должно получиться? Может? Не может? Нифига же не понятно. И не из литника, а из лётки.