Винт и гайка это не только резьбовое соединение, но и важнейший элемент станков и измерительных приборов. Чтобы винт можно было использовать в этих целях, винт должен иметь постоянный шаг и наклон резбы.

Поэтому попаданцу следует знать приемы, с помощью которых такие винты можно изготавливать.

До XVIII в. все винты нарезались или вручную, или на различных винторезных станках, каким-либо образом копирующих оригинальный винт, тоже нарезанный вручную. Изготавливаемые таким образом резьбовые соединения в целом удовлетворяли потребностям промышленности и техники того времени, но оказались совершенно непригодны, например, для астрономических измерений уже к началу XVIII в.

Изготовители научных приборов и часов делали весьма хитроумные станочки для нарезки достаточно точных винтов, однако лишь небольших.

Кардинальное изменение ситуации началось лишь в 90-х годах XVIII в., когда за эту проблему взялся выдающийся механик Генри Модсли.

Модсли построил станок со сменными шестернями, позволяющими получать любой шаг резьбы при использовании одного ходового винта.

Это была не новая идея (аналогичный принцип использовался в станках Нартова, Сенота, и др., а предложен был еще Леонардо да Винчи), но Модсли приложил огромные усилия для изготовления исходного винта, максимально точно соответствующего употребляемой системе измерений.

Пытаясь получить такой винт, он перепробовал все известные методы, и остановился на способе с наклонным ножом, который при движении вдоль вращающегося цилиндра из дерева или мягкого металла производил достаточно точную нарезку с требуемым шагом.

Установив сделанный таким образом винт в свой станок и нарезав в нем винт из латуни, Модсли получил прочный и износостойкий винт, пригодный в качестве ходового, но содержавший, однако, практически все неточности исходного винта.

И здесь Модсли сделал важное открытие — используя несовершенный ходовой винт, он смог нарезать новый, лишенный большей части погрешностей. Для этого он прогонял резец множество раз, всяческими способами меняя положение участков резьбы исходного и нарезаемого винтов — например, переворачивая ходовой винт, перенося точку крепления ходовой гайки, устанавливая два ходовых винта и закрепляя резец между ними, как в машине да Винчи, и т.д. Также для доводки Модсли использовал плашки, причем он первым применил режущие, а не просто сминающие металл плашки.

При этом все неравномерности усреднялись, и в итоге Модсли смог изготовить весьма севершенный винт длиной около 7 футов, отличавшийся от эталона лишь на 1/16 дюйма, то есть менее чем на 1/1000 общей длины.

Поскольку исправить это отклонение с помощью шестеренок оказалось слишком сложно (для этого они должны иметь 999 и 1000 зубцов), был использован очень остроумный метод: на ходовой гайке размещалась ось неравноплечего рычага, короткий конец которого держал резец, а длинный скользил по расположенной под небольшим углом направляющей.

Таким образом, Модсли получил возможность производить винты практически любых размеров и со стандартизированной резьбой, т.е.четко заданным шагом.

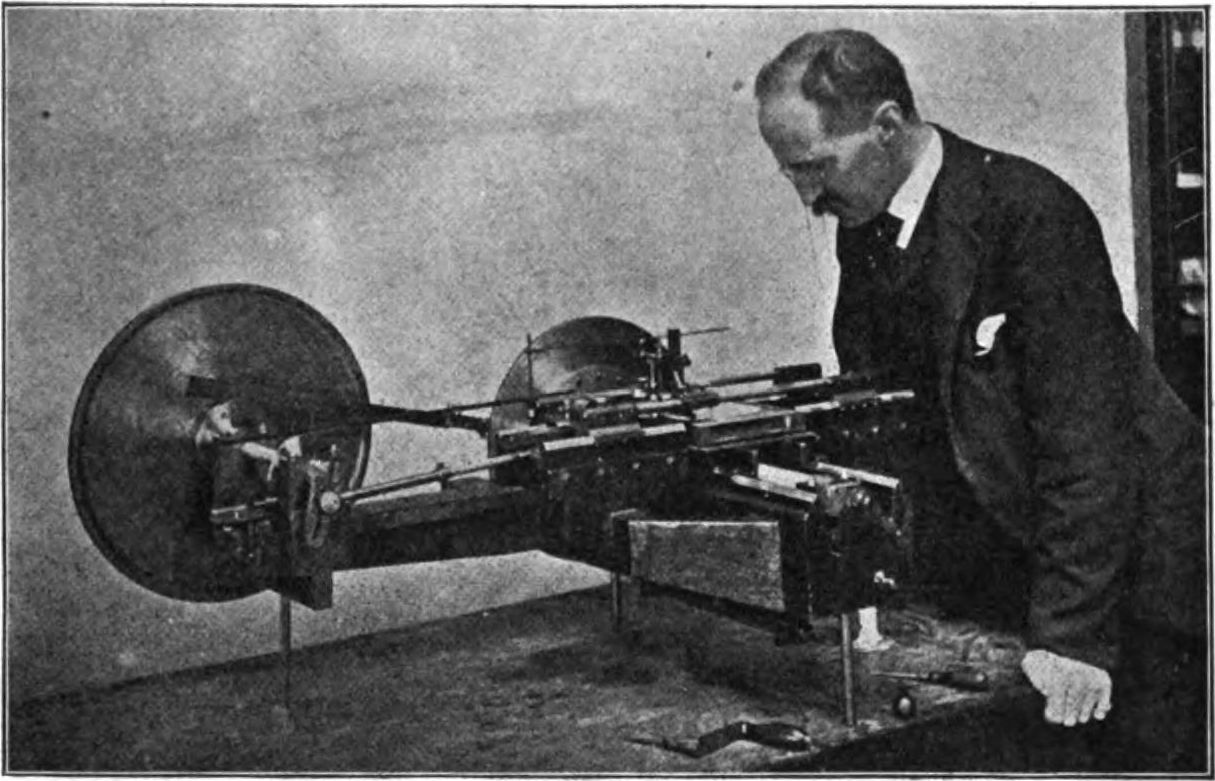

Винты Модсли выглядели совершенными, однако исследование специально изготовленного им винта, выполненное в 1810 г. известным производителем научных приборов Эдвардом Троутоном двумя жестко соединенными микроскопами, показало, насколько этот винт далек от идеала.

Основной причиной недостаточной равномерности полученных описанным выше способом эталонных винтов являются дефекты самого станка — например, несовершенство зубчатых колес, люфты и т.д. Можно избавиться от всех этих факторов, просто исключив сам станок, как это сделал Джон Бартон в 1810-х.

По его способу предварительно нарезанный (например, плашкой) винт доводился двумя парами раздвижных плашек, жестко соединенных между собой на расстоянии половины длины винта. Плашки изготавливались таким образом, что одна срезала металл при вращении по часовой стрелке, вторая — против. Таким образом, прогоняя винт много раз и понемногу сдвигая плашки, можно достичь полной идентичности обоих половин винта, после чего плашки переставлялись на расстояние в 1/3 винта и процесс продолжался до их полного сближения. А чтобы исправить непостоянство наклона резыбы, плашки можно поворачивать относительно друг друга. Таким образом достаточно легко уменьшить ошибки винта до 0.01 мм; большую точность достичь не получается из-за влияния теплового расширения металла в ходе рвботы.

Полученный высокоточный винт Бартон использовал в делительной машине, а сам метод двух плашек получил широкое распространение при изготовлении различных приборов и продолжал использоваться до начала XX в.

Проблемой нарезки винтов занимались и другие инженеры и механики. Например, Клемент использовал две раздвижные плашки и резец, закрепленные в раме с нарезаемым стержнем.

При этом плашки сначала служили для нарезания первичной резьбы, которая затем приводилась к единообразности резцом, укрепляемым на разных расстояниях от плашек, выполняющих уже функцию ходовой гайки.

Дальнейшее повышение требований к эталонным винтам связано с оптикой, а именно изготовлением дифракционныых решеток, в которых недопустимы даже самые небольшие отклонения в равномерности расположения штрихов. Поскольку известные на тот момент методы не давали требуемой точности, Генри Роуланду пришлось придумать собственный. Для этого сначала нарезался винт обычной ручной плашкой, а также изготавливалась к нему гайка почти во всю длину винта. Гайка разрезалась вдоль на четыре части и снабжалась оправой, позволяющей сближать все части.

Смазаный маслом с порошком наждака винт помещался в гайку, а вся конструкция — в воду с постоянной температурой для предотвращения теплового расширения металла.

Медленно вращая винт и постепенно стягивая оправу, резьбу доводили до высочайшей степени равномерности, на что, однако требовалось до двух недель шлифовки. Поскольку первая и последняя треть резьбы при этом получались несколько хуже, они отрезались.

Используя свой метод, Роуланд добивался высочайшей правильности винта, который устанавливался в специальную делительную машину. Роуланд смог изготавливать решетки с 40000 линий на дюйм и отклонением 1/300000 дюйма, которые позволили записать полный спектр Солнца.

Конечно, достичь такой степени совершенства, которой добивался Роуланд, попаданцу будет сложно, но в упрощенном варианте этот метод хорошо подойдет, например, для микрометров.

Хорошо видно, что в основе всех описанных приемов лежит очень простой принцип — усреднение всех дефектов.

Хорошая и интересная статья об истории техники. Она не очень попаданческая, так как, судя по всему, технологии нарезки резьбы в принципе, итак понятны хронаборигенам, и их несложно изобрести, но нужно очень много усилий для реализации. Впрочем, это проблема всей тяжелой промышленности. Но как история развития техники она очень ценна.

Даже если не рассматривать возможность развития нормального станкостроения, хотя бы сама возможность отсчитывать деления на любых измерительных инструментах не плюс-минус миллиметр, а на порядок или два точнее явно была бы полезна поактически в любое время.

Ну для производства можно обойтись и эталонами. Но станки (и металургия) это то что отделяет доиндустриальный мир от индустриального.

Какое то мелкое производство можно наладить и с ручными инструментами но чтобы усторить индустриальную революцию нужны мелообрабатывающие станки, измерительные приборы и стабильно качественная сталь.

Любопытно, возможно ли обойти ранне-станочную проблему, используя природные темплаты?

Например, навить резьбу волосом, и по ней сделать гальванопластику?

Да хоть паутиной. Это повлияет на шаг резьбы (позволит сделать меньше), но никоим образом — на точность.

Волос довольно неоднородный, гляньте «волос под микроскопом». Сегодня хорошо поел-поспал, завтра стресс и голодание. То тоньше, то толще, как годовые кольца у деревьев. Паутина тоже совсем не ровная под микроскопом. Она как бусы из-за капелек клея. Шелковая нить тоже неоднородна. Это 2 нити, склееные вместе. Количество клея неодинаково.

Даже обычная проволока будет точнее как-то.

Мне не приходит в голову никакой природный эталон.

Для менее требовательных задач можно ограничиться последовательной нарезкой нескольких метчиков и плашек.

//The progressive stages which may be supposed to have been formerly in pretty general use for originating screws, may be thus enumerated:

1. The first screw-tap may be supposed to have been made by the inclined templet, the file, and screw-tool; it was imperfect in all respects, and not truly helical, but full of small irregularities.

2. The dies formed by the above were considerably nearer to perfection, as the multitude of pointed edges of 1, being passed

3. The screw cut with such dies would much more resemble a true helix than 1; but from the irregularities in the first tap, the grooves in the die 2 would necessarily be wide, and their sides, instead of meeting as a simple angle, would be more or less filled with ridges, and 3 would become the exact counterpart of 2.

4. A pointed tool applied in the lathe, would correct the form of the thread or groove in 3, without detracting from its improved cylindrical and helical character; especially if the turning tool were gradually altered, from the slightly rounded to the acute form, in accordance with the progressive change of the screw. The latter is occasionally changed end for end, either in the die-stocks or in the lathe, to reverse the direction in which the tools meet the work, and which reversal tends to equalise the general form of the thread.

5. The corrected screw 4, when converted into a master-tap, would make dies greatly superior to 2; it would also serve for cutting up screw tools; and lastly,

6. The dies 5 would be employed for making the ordinary screws and working taps; and this completes the one series of screwing apparatus.

One original tap having been obtained, it is often made subservient to the production of others; for example, a screw tool, with several points cut over the corrected original 4, would serve for striking, in the lathe, other master-taps of the same thread but different diameters. //

Борьба за точность-3: Плоскость

Без правильной плоскости немыслимы ни точные металлообрабатывающие станки, ни измерительные инструменты. Можно сказать, что именно плоскость является фундаментом точности.

С древних времен плоские поверхности получали пришлифовыванием двух поверхностей порошком подходящего абразива — песка, наждака и т.д. Постепенно уменьшая зерно абразива, можно добилься идеального прилегания двух деталей, но при этом обычно одна поверхность получается выпуклой, а вторая вогнутой. Следует отметить, что этот недостаток оборачивается большим преимуществом, когда нужна правильная сферическая поверхность для линзы или зеркала телескопа, поэтому весьма качественные оптические инструменты могут быть изготовлены очень простыми приемами.

Вероятно, также с давних времен было известно, как получить именно плоскость — нужно притирать друг к другу не две, а три поверхности, постоянно их чередуя.

Именно таким способом получал оптически плоские поверхности Исаак Ньтон, для отклоняющего зеркала своего телескопа. Несмотря на всю примитивность этого способа, при аккуратной работе легко достигается точность обработки в 1/4 длины световой волны, т.е. 100-150 нм.

Когда появилась потребность в плоских поверхностях, например, для золотников паровой машины или направляющих станов, метод шлифовки и притирания был единственным известным. Но для этих целей он был малопригоден, так как шлифование больших поверхностей металла гораздо более трудоемко. Таким методом сложно и даже практически невозможно обрабатывать поверхности, отличающиеся от круглых или квадратных, а частицы абразива, внедрившиеся в металл, вызывают быстрый износ трущихся деталей.

Одним из первых занялся решением этой проблемы знанитый Генри Модсли, но, вероятно, основной вклад внес его ученик, а впоследствии не менее известный механик Джозеф Витворт.

Витворт прменил метод обработки шабрением, при котором остро заточенным инстументом срезались или соскабливались тонкие стружки металла,

При этом используется контрольная поверхность, покрытая тонким слоем краски (сначала охрой, потом перешли на берлинскую лазурь в масле). Если прислонить к этой поверхности обрабатываемую деталь, все выступающие участки окрасятся, и их можно легко удалить шабером.

Эталонная поверхность тоже получалась шабрением. Для этого три квадратные плиты из чугуна, тщательно отожженные для релаксации напряжений, после предварительного опиливания или строгания шабрились в определенной последовательности.

Сначала пришабривались друг к другу две плиты, при этом металл снимался с обоих. Затем к одной из них, допустим, к первой, пришабривалась третья плита, на этот раз металл снимался только с третьей. Таким образом вторая и третья плита становились копиями друг друга, и при их складывании все выступающие дефекты хорошо проявлялись. Удаляя эти участки с обоих плит, можно получить намного более правильную плоскость, а повторяя процесс несколько раз и не забывая переодически поворачивать плиты относительно друг друга, — довести все три плиты до практически идеального плоского состояния, с отклонениями не более 1-2 микрона.

Легко заметить аналогию между методом трех плит и методами нарезки точных винтов, о которых говорилось в предыдущей заметке — и в том, и в другом случае высокая точность достигается простым уравниванием всех отклонений.

Шабрение контрольных плит

https://instrumentalshchik.blogspot.com/2011/10/blog-post_9307.html?m=1

О возникновении метода

http://www.circuitousroot.com/artifice/machine-shop/surface-finishing/hand-scraping/index.html#whitworth-1840-misc

Метод пришлифовки друг к другу трех плит весьма трудоемок, поскольку требует постоянной смены пар плит, и сильно зависит от личного мастерства шлифовальщика, так как вся работа выполняется вручную. Однако, применяя аналогичный метод к цилиндрам или стержням, весь процесс достаточно легко механизировать.

Если прижать друг к другу два стержня и привести их во вращение в одинаковом направлении, по под действием абразива (например, песка или порошка наждака в воде или масле) эти стержни пришлифуются друг к другу таким образом, что выступающие участки одного стержня бцдут соответствовать впадинам на другом. Если же добавить третий стержень, постоянно контактирующий с первыми двумя, то любые неровности будут сглаживаться, пока образующие поверхностей всех стержней не примут вид прямой. При этом, конечно, возможно отклонение стержней от правильной круглой формы, а также появление конусности, но с этим можно бороться, периодически меняя взаимное расположение стержней и меняя соотношение скоростей вращения.

Вероятно, такой метод пришлифовки — это самый простой и доступный способ получения высокоточных направляющих, например, для токарного станка или измерительных приборов. По сравнению с V-образными направляющими, которые ввиду своей относительной простоты широко использовались в ранних станках и приборах (например, все станки Модсли снабжались только такими направляющими), цилиндрические направляющие гораздо более износостойкие и жесткие.

https://www.dropbox.com/scl/fi/psc5yrt86wf9yj7z7bw6k/3-cylinders-grinding.png?rlkey=l5kh519lwxaz6omrv8c9sm22t&dl=0

цилиндрические направляющие пользовались большой популярностью в дешевых токарных станках, типа хоббийных.

Например, английские станки Drummond type A, выпускавшиеся в начале XX в., вообще имели станину и направляющие в виде одной цилиндрической детали, причем ходовой винт размещался внутри нее.

http://www.lathes.co.uk/drummondroundbed/

Станки Unimate, производившиеся в Австрии с 50-х годов, имели две круглых направляющих, и пользовались огромной популярностью по всему миру.

http://www.lathes.co.uk/unimat/#google_vignette

Кроме оригинальных юниматов выпускались копии по всему миру — в том числе и советские «универсалы»

//Accuracy of surface contact is the object desired in these rollers, and their absolute straightness is a matter of secondary importance; the rollers are therefore made simply to revolve upon their axes, and are not at the same time traversed through their bearings, as this would be liable to introduce a new source of error by wearing the journals into a screw-like form. A small amount of end adjustment is, however, sometimes adopted, should the rollers be found to wear into rings; with this view the bearings are so far separated as to allow of a little end motion in the journals; and the insertion of washers between the collars and bearings allows of the rollers being shifted endwise a small distance when required. This adjustment is, however, scarcely called for, as without it a pair of rollers may be ground so nearly straight that the ordinary test of a straight edge would fail to detect any irregularity, and when three or more rollers are ground with their surfaces in contact, they mutually correct each other for straightness as well as circularity.//

А как мы будем делать точные цилиндрические отверстия в станке, чтобы станок не переносил погрешности на деталь?

а зачем точные отверстия, для подшипников? подшипники можно отливать из баббита.

Я имел в виду:Если у нас будут точные цилиндрические направляющие, изготовленные методом притирки 3-х цилиндров, но не будет отверстий в станке, изготовленных с той же точностью, по которым они будут скользить, то на деталь станок передаст много неотчностей

Для закрепления направляющих точные отверстия не нужны, так как в любом случае из нужно еще выравнивать винтами, клиньями или прокладками.

Для элементов, которые должны перемещаться по направляющим, также подходит отливка из баббита или подобного сплава, по сути это тоже подпипник. Если же скользящие поверхности выполнять из более износостойкого материала, например, из бронзы, то подгонка осуществляется шабрением с сажей или краской — так же, как пришибривают бронзовые вкладыши в подшипники

А есть какие нибудь старые книги, вроде в которых подробно рассказывают и описывают методы достижения высокой точности?

например, эта

https://chestofbooks.com/home-improvement/workshop/Turning-Mechanical/index.html

А есть ли методички 19 века для рабочих, как настраивать промышленный(а не хоббийный) станок?

могу порекомендовать вот эту книжку https://www.google.ru/books/edition/Modern_Machine_shop_Practice/yz9PAQAAIAAJ?hl=ru

но это совсем не методичка. Вообще, если интересует этот вопрос, поищите по гугл книгам

Важный элемент многих оптических приборов, в том числе и секстантов — это плоскопараллельная стеклянная пластина. Шлифование двух плоских поверхностей, и при этом выдерживание строго одинаковой толщины всей пластинки — достаточно нетривиальная задача, которая однако достаточно легко решается

//In grinding and polishing the parallel disks of glass for sextants, the one surface is first ground flat, sometimes singly, but more generally from motives of economy five are ground at the same time. The disks are arranged in the order shown in the diagram, fig. 1110. The surface of the one tool having been wiped quite clean and dry, every disk is slightly moistened by breathing upon it. The disk is then placed upon the lower tool with moderate pressure; and if the disks be tolerably flat, the capillary attraction will suffice for retaining them in position during the grinding. A small quantity of finely washed emery is then dusted upon every disk, the second tool is placed over the whole, and attached to a line leading to a pulley placed overhead, and from which a counterpoise weight is suspended to regulate the pressure upon the disks, which should be only moderate. The upper tool is then rubbed with elliptical strokes continually varied in direction, and the tools are occasionally changed end for end, in order to place the surfaces in all possible relations to each other.

The surface upon which the glass disks are attached is always the lower tool; and the emery that is pushed off the disks falls on the lower surface, and is not picked up by the upper tool in the return stroke, which as previously mentioned, would be liable to round the extreme edges. By this arrangement it is only the tolerably uniform layer of emery that remains attached to the upper grinding tool that is employed, and the principal dependance for flatness is placed upon the condition of this tool. Water is used with the emery by most opticians, but by Mr. Ross the emery is used dry; and, to examine the progress of the work, the upper tool is removed, and the grinding powder blown away with a pair of bellows, as wiping with a cloth would leave particles of the powder attached to the face of the disks.

When the disks have been ground flat over their whole surfaces on one side, they are removed from the lower tool, which is thoroughly cleaned; the disks are then arranged as before, with their second faces upwards, and ground flat. But it will now happen that the two sides, although they may be plane surfaces, are not parallel to each other, and therefore the positions of the disks upon the lower tool are interchanged, 1 being placed in the position of 5, and 2 in that of 4, and the central disk is twisted round in the opposite direction.

https://chestofbooks.com/home-improvement/workshop/Turning-Mechanical/images/The-Production-Of-Plane-Surfaces-By-Abrasion-Part-30058.jpg

The whole are then ground in the same manner as before, until flat in their second positions, when the disks are again interchanged; and the process is repeated until both sides of the disks are made quite parallel to each other, and they collectively present a level surface in whatever order they may be arranged upon the lower tool. The disks are lastly polished either with oxide of iron, or putty powder.//

Борьба за точность — 4: Деление круга.

Следующий фундаментальный элемент точности — это деление круга на точные отрезки дуг, необходимое, например, для изготовления угломерных приборов.

Исторически, эту задачу решали достаточно простым способом, разбиением окружности циркулем (штангенциркулем), исходя из дуги в 60 градусов (хорда которой равна радиусу) или прямого угла в 90 градусов, и их дальнейшего деления геометрическими или аналитическими методами. Деление на доли градуса обычно производилось методом секущих линий (transversals). Ошибки положения рисок при этом часто достигали нескольких минут, хотя при достаточно большом диаметре шкалы можно было достичь минутной точности.

С повышением требований к астрономическим инструментам предпринимались попытки более точного деления круга, например, с использованием червячной передачи, однако действительно решить эту проблему удалось лишь с помощью метода, разработанного Мишелем Фердинаном де Шоном в середине XVIII в. Он применил два ахроматических микроскопа, снабженных перекрестьем из тонких нитей в фокальной плоскости, и жестко соединенных между собой на определенном расстоянии. Кроме того, один из микроскопов имел винт, с помощью которого можно было передвигать перекрестье в небольшом диапазоне (вместо этого можно также сделать подвижным с помощью винта сам микроскоп). С помощью такого инструмента оказалось возможным делить отрезок на равные части с ранее недостижимой точностью.

Для этого микроскопы устанавливались на расстоянии, приблизительно равным требуемой части отрезка (1/n), и делалась первая отметка, после чего микроскопы сдвигались таким образом, что микроскоп, указывавший на начало отрезка, оказывался на первой отметке, и повторяли эту операцию n раз. Разницу между исходным отрезки и суммой разделенных частей при этом было легко измерить винтом микроскопа и внести нужную поправку. Повторяя такое деление несколько раз и изменяя расстояние между микроскопами, можно было добиться очень высокой точности деления даже при весьма несовершенном винте микроскопа.

Применяя такой метод к кругу, можно разметить шкалу с ошибками положения отметок градусов и десятых долей градуса, не превышающих нескольких угловых секунд или даже лучше.

Если же воспользоваться более точным винтом для установки микроскопа, задачу деления можно значительно упростить. В этом случае необходимо напрямую определить ошибки положения рисок на шкале, проградуированной менее точным способом, и учитывая эти ошибки, нанести новые деления. Такой способ предложил использовать Эдвард Троутон в конце XVIII в.

Подобная работа, конечно, требует значительных затрат времени и ресурсов, но при условии определенного прогресса в оптике могла бы быть проделана даже в античные времена. А сделав одну тщательно выверенную шкалу, ее достаточно несложно размножить в требуемых количествах.

Вопрос один (применительно к античным временам и различным «тёмным векам»): насколько «квалифицирован» человеческий глаз при использовании такой суперточной шкалы и для чего она вообще нужна? Понятно для чего в конце 18 в. — артиллерия по большей части, ну и, возможно, строительство. А вот зачем она нужна во времена, когда общий уровень инструментария и автоматизации не соответствовал заданному критерию точности, вопрос 🙂 В данном случае поговорка про микроскоп и гвозди как нельзя более актуальна 🙂

ответ очень простой — для того же, для чего и сейчас — астрономия, навигация, геодезия. Хороший теодолит, очевидно, и в Древнем Риме смогли бы с пользой применить.

Насчет глаза — есть нониус и миркометрический винт, делить шкалу буквально на отдельные секунды не нужно.

Для металлообрабатывающих станков, конечно, достаточно и на порядок меньшей точности измерения углов.

Хороший теодолит в качестве основного инструмента — это развитые картография и, в более широком смысле, проектирование объектов, т.е. школа. Появление любого инструмента (безотносительно к историческому периоду, раз уж попаданцы) — это ответ на запрос того или иного направления в науке/технике. Получается, что попаданец в первую очередь должен будет развивать институт (как направление) проектирования в том же Древнем Рим, что, учитывая отсутствие даже нормальной бумаги и чертёжных/письменных принадлежностей (и средств их производства), а так же общепринятой в Республике/Империи системы мер и весов, нифига не тривиальная задача. Дело всей жизни, можно сказать. Хотя и приподняться на этом при госфинансировании можно, конечно, нехило. 🙂

Тем не менее, в Древнем Риме активно применяли инструменты типа громы, хоробата, диоптра и т.д.

Конечно, весь потенциал точных инструментов сложно использовать при неразвитой математике, но это тоже решаемая проблема.

https://journals.ub.uni-heidelberg.de/index.php/bjb/article/view/44022/37483&sa=U&ved=2ahUKEwio7arV3oiAAxUl-yoKHYfyDGYQFnoECAQQAg&usg=AOvVaw2w52y93rt_pkyXmLmSksOS

подробное описание с иллюстрациями метода Троутона

https://books.google.com.my/books/content?id=yz9PAQAAIAAJ&hl=ru&pg=PA348&img=1&zoom=3&sig=ACfU3U1AHh9thVIiT_Zq-OooZrB8gfsXiQ&w=1025

https://books.google.com.my/books/content?id=yz9PAQAAIAAJ&hl=ru&pg=PA349&img=1&zoom=3&sig=ACfU3U0P_rWiLUAByN2-35ayv4_3bKIkTw&w=1025

Для повышения точности измерения углов может быть весьма полезен метод повторительного круга.

Идея такого метода состоит в использовании лимба в виде полного круга, при этом величина измеренного угла с этого лимба считывантся несколько раз с разных участков лимба. При этом, во-первых, устраняются ошибки положения нуля и ошибки эксцентриситета, а во-вторых, за счет усреднения измеренного угла можно значительно уменьшить ошибки градуировки лимба.

Метод повторительного круга сначала нашел применение в морской навигации, а именно при определении долготы по методу лунных дистанций в середине — конце XVIII в.

https://upload.wikimedia.org/wikipedia/commons/0/07/Cercle_r%C3%A9flexion_Borda_1777.jpg

Также повторительный круг применялся при выполнении точных астрономических измерений и в геодезии, например, при измерении дуги меридиана Даламбером и Мешеном в 1792–1798 годах. При этом использовался несколько иной принцип, заключавшийся в том, что измерение производилось несколько раз, и получаемое значение угла добавлялось к предыдущему, давая двойной, тройной и т.д. угол, деление которого на количество измерений давало усредненный результат.

https://www.bookofthrees.com/wp-content/uploads/2022/06/img_8864-768×548.jpg

В этом случае усреднялись как ошибки градуировки шкалы, так и случайные ошибки визирования.

Наибольшее распространение приборы с повторительным кругом получили во Франции и Испании; в Англии, имеющей наиболее развитую область производства точных приборов, этот метод использовался редко. К середине же XIX в. этот метод полностью утратил свое значение.

Способ точного деления угла и дуги окружности на три равные части по правилам классической геометрии.

https://web.snauka.ru/issues/2022/11/98969

Вроде бы дуги АС и BB3 не являются дугами окружности с центром P, и говорить о равенстве углов BPBn оснований нет

Мы смотрим на рисунок 1 с сайта, на который я ссылался выше.

Дуги B-B1, B1-B2 и B2-B3 равны, потому что они измеряются циркулем.

Фокусировка из точки P в точку B, точки B1, B2 и B3 дает равные углы P-B и B1, P-B1 и B2 и P-B2 и B3.

Деление дуги A-A1-A2-C через точку P на равные углы/дуги возникает из равных дуг B-B1-B2-B3

Деление угла А-О-С на три равные части получается из равных дуг О-А — А1, О-А1 — А2 и О-А2 — С.

Подробные доказательства в тексте

>>Фокусировка из точки P в точку B, точки B1, B2 и B3 дает равные углы P-B и B1, P-B1 и B2 и P-B2 и B3.>>

это не так, равные дуги имеют равные углы только относительно центра окружности, частью которой они являются. Р это центр другой окружности, и если из Р провести окружность, скажем, через В1, точка В2 не будет лежать на этой окружности.

Вообще невозможность трисекции произвольного угла была известна грекаи, а пару сотен лет назад эту теорему доказали.

«если из Р провести круг»

Нет !

Окружность имеет центр О и угол, который мы делим : О-А-С.

Удобный метод разделения углов на любое количество частей

Если Вам это не нравится, не пользуйте его.

https://content.snauka.ru/web/98969_files/78.gif

тау разве одна и та же дуга может принадлежать одновременно двум разным окружностям? очевидно, что нет.

А в приведеннои доказательстве это именно так

кстати, даже на картинке видно, что отрезки РВ и РВ3 не равны

На странице

https://web.snauka.ru/issues/2022/11/98969

Говорят, что модель рабочая.

Доказательства там.

Вы можете прочитать их и противостоять им.

Вы говорите, что это не работает.

ну собственно я и указал на явную ошибку. несложно доказать теорему, что углы, проведенные к концам равных дуг из произвольной точки, не равны. Равны они только в том случае, если эта точка центр окружности или лежит на биссектрисе угла между дугами.

Ошибка, по моему, еще несколько глубже

//По аксиоме 4.3.2. о независимости величины угла от длины его сторон, угол АРА1 равен углу ВРВ1, угол А1РА2 равен углу В1РВ2, угол А2РС равен углу В2РВ3 (Рис. 1): , , , при этом длины дуг ВВ1, В1В2, В2В3, ограниченных сторонами углов ВРВ1, В1РВ2, В2РВ3, равны: , следовательно, длины дуг АА1, А1А2 и А2С, ограниченных сторонами углов АРА1, А1РА2 и А2РС, тоже равны по аксиоме 6.7. о равенстве фигур: //

Другой метод :

Квадратриса

Построение:

https://upload.wikimedia.org/wikipedia/commons/thumb/7/7a/Quadratrix_animation.gif/201px-Quadratrix_animation.gif

Трисекция угла, то есть деление произвольного угла на три равные части, с помощью квадратрисы проводится элементарно.…

https://upload.wikimedia.org/wikipedia/ru/thumb/3/3b/Quadratrix_trisection.png/200px-Quadratrix_trisection.png

аналогичным способом можно разделить угол не только на три, но и на любое другое число частей…

https://ru.wikipedia.org/wiki/%D0%9A%D0%B2%D0%B0%D0%B4%D1%80%D0%B0%D1%82%D1%80%D0%B8%D1%81%D0%B0

Другой метод деление угла :

Квадратриса

Построение:

https://upload.wikimedia.org/wikipedia/commons/thumb/7/7a/Quadratrix_animation.gif/201px-Quadratrix_animation.gif

Трисекция угла, то есть деление произвольного угла на три равные части, с помощью квадратрисы проводится элементарно.…

https://upload.wikimedia.org/wikipedia/ru/thumb/3/3b/Quadratrix_trisection.png/200px-Quadratrix_trisection.png

аналогичным способом можно разделить угол не только на три, но и на любое другое число частей…

https://ru.wikipedia.org/wiki/%D0%9A%D0%B2%D0%B0%D0%B4%D1%80%D0%B0%D1%82%D1%80%D0%B8%D1%81%D0%B0

А как в сверлильном или фрезерном станке устроена подача сверла/фрезы вверх/вниз?

собственно два варианта — или перемещается шпиндель станка, зачастую вместе с приводом (на обычных сверлильных и на многих чпу фрезерах), или сама детвль, закрепленная на столе, который можно перемещать в том числе вверх и вниз (как часто бывает на фрезкрных сьанка). само перемещение — механизмом рейка-шестерня или винт-гайка

а вообще по вопросам устройства и истории металлолежущих станков и не только лучше обратиться, напрмер, к такому отличному источнику http://glavmex.ru/forum/viewforum.php?f=3

просто я думал, что передача вращения сверла и перемещения по вертикали возможна при применении особой муфты

деревянный винт и гайка ручной работы https://www.youtube.com/watch?v=YXGjSqwMeME&ab_channel=WoodByWrightHowTo

https://www.youtube.com/watch?v=4WDxnve0KFg&ab_channel=WoodByWrightHowTo

А как можно точно делать зубчатые передачи?

Для начала стоит отметить, что какой-то особой точности от шестеренок обычно не требуется. Даже для хронометров вполне подойдут вручную размеченные и вырезанные зубчатые колеса — собственно, из так и делали достаточно долгое время

Более продвинутый метод — использование делительной головки, имеющей диск с несколькими концентрическими рядами точно (с помощью делительной машины, лимб которой можно разметить как описано выше) просверленных отверстий. Комбинация двух отверстий из одного или разных рядов дает возможность установить требуемый угол.

У часовщиков огромный опыт работы с точными механизмами. Есть ли какие нибудь журналы, в которых подробно описываются их опыт и методы?

можно, например, посмотреть энциклопедию Дидро, там очень подробно иллюстрированны механизмы часов и инструменты часовщиков середины — конца XVIII в. Тут даже с английскими подписями

https://quod.lib.umich.edu/cgi/t/text/text-idx?c=did;cc=did;rgn=main;view=text;idno=did2222.0001.465

https://quod.lib.umich.edu/cgi/t/text/text-idx?c=did;cc=did;rgn=main;view=text;idno=did2222.0001.466

Еще в гуглокнигах можно поискать по horologie или clockmaking, тоже много чего интересного находится

Важнейший элемент любого точного токарного станка — это подшипники передней бабки, обеспечивающие вращение шпинделя без биения и способные противодействовать как радиальным, так и осевым усилиям, возникающим при обработке деталей. Интересная конструкция подшипника скольжения, выполняющего обе эти функции

https://chestofbooks.com/home-improvement/woodworking/Lathe-Operation/images/Fig-77-Involute-Front-Bearing.jpg

https://chestofbooks.com/home-improvement/woodworking/Lathe-Operation/images/Fig-78-Conical-Front-Bearing.jpg

//[перевод с английского] Там, где требуется очень точный подшипник, который выдержит большой износ и при этом сохранит правильное соосность, подходящим вариантом будет эвольвентный подшипник, показанный на рис. 77. Примерно половина длины этого подшипника может представлять собой прямую линию, но коническую, наклоненную на два градуса от оси. Остальная часть длины имеет эвольвентную или эллиптическую форму и имеет диаметр на 60 процентов больше, чем малый конец подшипника. Эвольвентная форма предпочтительнее, а идеальным контуром, конечно, является «кривая Шиле». Шпиндель удерживается на месте кольцами B, B, навинченными на шпиндель A, и бронзовой шайбой C, установленной для устранения трения. Хотя это теоретически правильно и вполне осуществимо, изготовление и установка такого подшипника в небольших количествах обходится дорого, а когда для него изготавливаются специальные инструменты, их обслуживание обходится дорого.

По этим причинам была разработана своего рода компромиссная форма, показанная на рис. 78 и не имеющая недостатков, упомянутых выше. Коническая часть имеет наклон в три градуса относительно оси, а угол на большом конце составляет двадцать градусов от прямого угла с осью. На практике он гораздо более экономичен в изготовлении и установке и почти так же хорошо отвечает всем условиям//

Кривая Шиле — это трактрисса

//Tractrix. The curve known as a tractrix, frequently also called the «Schiele» curve or the «anti-friction» curve, has been supposed to give the correct outline for an end-thrust bearing, because the wear in the direction of the axis of the thrust shaft will be uniform at all points when the pivot is given the form determined by this curve. It has been shown, however, that the merits of a pivot bearing shaped in this manner have been greatly over-estimated; and the term «anti-friction,» applied to the curve, is a misnomer, since the friction of the bearing designed in accordance with it is greater than that of a flat step or collar of the same diameter.//

//The spindles of lathes, drilling machines and some other machine tools are subjected to severe end thrusts, and the methods employed for resisting such thrusts have been much changed during late years. The general practice in Europe is to employ hardened points of small size, generally a screw bearing at the end of the spindle, but in America this plan is being abandoned, and there are now but few drilling machines made without collar bearings to resist thrust. One reason of this is the sleeves or following bearings that are employed for drilling spindles, to be further noticed in a future place. This is not, however, a sequence of arrangement altogether, because the end thrust screws are far from satisfactory in many cases. In former times no other method was thought of, and there is yet an impression among mechanics that a small point of hardened steel, or «step,» as it is called, is the best way to resist thrust. The same rule applies to millwright work, where vertical shafts are set on small points of hardened steel.

Reasoning inferentially, such bearings cannot be expected to perform well, and, in fact, do not; the steps often «freeze,» being very subject to abrasive wear, and generally as sume the form known as «Schiele’s» curve, or curve of equal tangents, shown in Fig. 1. This is no doubt one of the best forms for thrust bearings where the end of a spindle is available and other conditions permit its use. The principle of its operation is that the pressure per unit of bearing surface being inversely proportional to the velocity at any point, wear or compensation will be equal at all points and the bearing retain its form, no matter how much it may be worn

The difference between this and a thrust bearing with faces at a right angle to the axis is that the latter moves at a varying velocity, increasing from the center outward; the periphery is soon worn away, so the center receives pressure beyond its endurance, and the joint «freezes,» or if not this, is worn rough, and, as before said, assumes the curved form approximating that shown in Fig. 1.//

Борьба за точность — 5: сферическая поверхность.

Хорошо известно, что точная обработка материалов с получением правильных поверхностей представляет собой сложную задачу, и требует не только многих усилий, но и применения специальных, зачастую весьма хитрых, приемов. Но существует и интересное исключение из этого правила, а именно шлифование сферичесих поверхностей.

Если взять два плоских диска из хорошо поддающегося шлифовке материала, поместить между ними слой абразива и начать пришлифовывать их друг к другу, то в итоге одна поверхность станет выпуклой, а вторая вогнутой, причем поверхности при этом станут геометрически очень правильными. Если же пришлифовываемые поверхности предварительно уже обработаны с определенным радиусом кривизны, например, точением на токарном станке, то пришлифовка также приведет к получению точной сферической поверхности с радиусом, несколько отличающимся от исходного.

Чтобы достичь высокой точности обработки, необходимо производить шлифование во всех возможных направлениях, в этом случае происходит удаление всех выступающих участков и получение геометрически правильной формы.

Следствием такой ситуации является то, что в ходе развития науки и техники область оптики, в которой получение точных сферических поверхностей играло ключевую роль, смогла существенно, практически на 200 лет, опередить область точной металлообработки. Сами же приемы шлифования линз и зеркал для оптических приборов могли бы использоваться даже в глубокой древности.

шлифование линз из энциклопедии Дидро и Д’Аламбера

https://planches.encyclo.eu/planche.php?nom=LUNETIER&nr=1

https://planches.encyclo.eu/planche.php?nom=LUNETIER&nr=4

первый станок служит для вытачивания шлифлвальных чашек из бронзы или латуни, причем радиус кривизны, и, следовательно, оптическая сила получаемой в итоге линзы, определяется длиной штанги, на которой закреплен резец. По полученной вогнутой чашке изготавливается соответствующий выпуклый притир, и они тщательно пришлифовываются друг к другу, также этот притир служит для правки шлифовальной чашки в ходе работы.

Заготовка из стекла, прикрепленная смолой к деревянной державке, шлифуется в шлифовальной чашке сначала грубым абразивом, затем все более мелким, круговыми эпициклоидальными движениями. Шлифование проводилось или вручную, или на станке, вращающем шлифовальную чашку. После шлифования линза полируется, для чего вдавливается в разогретую смолу, которая по остывании образует новый притир. Для полирования использовалась окись железа или олова, очишенная отмучиванием в воде.

https://chestofbooks.com/home-improvement/workshop/Turning-Mechanical/Section-IV-The-Production-of-Spherical-Surfaces-By-Abrasion.html

простейший метод шлифования и полирования шариков. Шарик помешается в державку и двигается по окружности между двумя дисками, вращающимися в противоположных направлениях.

https://chestofbooks.com/home-improvement/workshop/Turning-Mechanical/images/Section-IV-The-Production-of-Spherical-Surfaces-By-30071.jpg

За счет постоянного вращения шарика во всех возможных направлениях сошлифовываются все выступающие части, и шарик получает форму правильной сферы.

Вероятно, если сделать державку с несколькими гнездами, можно не только отшлифовать сразу несколько шариков до близкого к идеальному состоянию, но и до одинакового размера. А штук 10 одинаковых шариков уже достаточно для полноценного шарикоподшипника небольшого размера.

Сейчас шарики для подшипников шлифуют между двумя чугунными дисками, также вращающимися в разные стороны, при этом шарики находятся в V-образной канавке нижнего диска. Если не ставить задачу шлифование все шариков до точно заданного размера (впрочем, все равно шарики потом сортируются), то можно уже шлифовать несколько десятков одинаковых шариков за раз.

точение в неподвижных центрах — самый старый вид токарной обработки, и при этом позволяющий получать весьма высокую точность. Дольше всего точение в неподвижных центрах использовалось часовщиками, причем для вращения обтачиваемой детали служил лучок с натянутой струной или конским волосом, обернутый вокруг самой детали или закрепленного ша нем шкивка.

https://info.wikireading.ru/ahTb0j63Ka

Но и для крупных работ этот метод вполне применим

//The most experienced workmen prefer a centre lathe to a mandrel lathe, when they have to turn accurate iron-work, which will admit of being poised between centres; and it is obvious, that the revolving motion of the centre point at the end of the mandrel is of no use; and if the point should be the least out of the centre line, or if the mandrel has any shake in its collar, the work would not be turned truly. But in a centre lathe, where both points are fixed immoveably, or, as the workmen say, with dead centres, this cannot happen; and if the work is screwed up tight between the centres, do that there is no shake, the centre points at the ends of the work must be precisely in the centre line of the work.//

//The dead center lathe with loose pulley, of which the clock throw is the smallest variety, may be considered as a permanent tool, derived from the fixed centers of the reciprocating lathe; lathe heads embodying this principle constructed of considerable size, are sometimes met with, and they are well adapted both to heavy works and for accurate results. Fig. 38, is a dead center head forming a part of a lathe for oval turning, copied from Plumier; this was driven by a band on its grooved pulley. In the more modern form fig. 39, used for larger works; when the hold of the catgut or rope in the grooves of the pulley affords insufficient power, these are replaced by a strap and a broad pulley, shown by the dotted lines. In turning work of still greater size, the strap and pulley in their turn are insufficient, and a wheel and pinion are then employed for the rotation. A large toothed wheel replaces the pulley, and a pinion of about one-third or onefourth the diameter of the wheel, is attached to the same standard by a separate axis. The dead center lathe from its simplicity and efficiency, was long a favorite in the hands of the millwrights; with them, the pinion axis terminated in a winch handle or in a fly wheel; when now employed, it usually carries a pulley and is driven by power.

https://chestofbooks.com/home-improvement/workshop/Turning-Mechanical/images/The-Driving-Wheel-Considered-As-To-Momentum-And-As-40034.jpg

//

//When highly accurate turning or screw-cutting is required, it is best to run the work on a stationary center at the head end, so that no error can arise from inaccuracies in the spindle, the bearings, or the center. Two similar dead-center heads on a bed, with a hand-rest, is all that is required for certain kinds of work. On bench lathes, a pulley revolves around a bushing on the spindle nose, and drives the work dog in a manner similar to that used on grinding machines.

On a few special lathes, the dead-center principle is used for all operations, while some lathes are so designed that either dead or live center turning is possible. At D, Fig. 14, is shown an unusual design, made by Herbert Hunt & Sons, of Manchester, England, which is included in their complete equipment for producing twist drills. This is a simple, single-purpose lathe, on which the taper shanks are turned on the drill blanks with a forming attachment. To maintain the correct relationship between the end of the blank, the tool, and the forming attachment, the adjustable center is fixed in the headstock, while the tailstock center remains immovable.

Driving is accomplished by a three-step pulley on the shaft at the back, with an end pinion meshing with the combined spur gear and driver-plate that revolves around the fixed spindle bushing. On the other end of the rear shaft is a small three-step cone (not shown) for obtaining the feed drive. The spindle Z is splined to the front end of the fixed bushing F, and can be adjusted endwise by turning the kuurled disk 7, thus feeding spindle & back or forth. Spin dle E may be locked in place by a pad pressed down by the screw II.//

https://gallica.bnf.fr/ark:/12148/btv1b86265636/f285.medres

внизу обтачивание в неподвижных центрах шпинделя для токарного станка

из ЭСБЕ

//Иногда левую бабку снабжали неподвижным острием, на цилиндрическом стержне которого свободно вращался небольшой шкив для шнурка от маховика. В таком случае обрабатываемый предмет закреплялся «между центрами», как на фиг. 3, а особый штифт, выдающийся со стороны малого шкива, зацеплял за левый конец и сообщал работе вращение. Такой прием называется обтачиванием на «мёртвых центрах»; им пользуются и в современных станках, когда необходима возможно большая точность работы.//

сейчас точение в неподвижных центрах уже практически не используется, но при высокоточном шлифовании и полировании валов это до сих пор часто применяемый метод

http://www.autowelding.ru/img4/kr715.jpg

А как Модсли делал точные направляющие для своего станка, если метод трёх плит был придуман Уитвордом в середине 19 века?

про метод трех плит см. тут же выше, Витворт не то чтобы его придумал.

Станки Модсли, как и многие станки до него, делал с треугольными призматическими направляющими, которые сделать гораздо проще, хотя такие направляющие недостаточно жесткие и быстро изнашиваются.

https://graces-guide-s3-live.s3.amazonaws.com/gracesguide/4/4c/DSC00855.jpg

https://graces-guide-s3-live.s3.amazonaws.com/gracesguide/e/e7/DSC00850.jpg

вообще, с именем Модсли, особенно в рускоязычной литературе, почему связывают чуть ли не изобретение токарного или винторезного станка, или хотя бы суппорта, что совсем не верно Из действительно же оригинальных изобретений Модсли нужно выделить метод коррекции винта с получением заданного шага (а не просто точного винта), и, возможно, U-образного уплотнения в гидравлическом прессе, но это не точно.

Основное же значение его деятельности — это создание именно станкостроения как отрасли, и воспитание целой плеяды еще более плодовитых изобретателей — Витворта, Клемента, Нэсмита, Робертса.

А получается те треугольные направляющие имеют какое-то свойство, позволяющее минимизировать люфт?

Мне ещё интересно спросить:

Как Модсли догадался для минимизации погрешности применить вместо зубчатой пары с числом зубцов 999 у одной шестерни и 1000 у другой устройство, описанное в этой статье: на ходовой гайке размещалась ось неравноплечего рычага, короткий конец которого держал резец, а длинный скользил по расположенной под небольшим углом направляющей.

о каких люфтах идет речь? первый винторезный станок Модсли имел одну треугольную направляющую, а в качестве второй выступал ведущий винт. впоследствие обычно применялось две треугольные направляющие. Суппорт скользит по ребру направляющей, и если она ровная, резец тоже будет двигаться прямолинейно.

А как делают треугольные направляющие? Я читал, что они были первыми в станках высокой точности.

Встречал, что изобретение треугольных призматических направляющих вообще приписывают Модсли, но это, вероятно, ошибка.

Как из делали — хз, но думаю, визуального контроля при взгляле вдоль и какой нибудь натянутой струны было вполне достаточно — но это только в случае парных направляющих, когда суппорт опирался только на ребро, а не на грань. К тому же никакой феноменальной точности в станках начала XIX в очевидно не наблюдалось.

//Several years ago, an elegant and useful lathe, espe- cially for amateur turning, was manufactured by Mr. Maudslay of London. One of the most novel and at- tractive features in this improved turning machine was the substitution of a triangular or prismatic bar upon which the rest and centre puppet are constructed so as to slide, instead of sliding between parallel rectangular cheeks, as in the old-fashioned engines.//

https://books.google.ru/books/content?id=-FTsFO8PQvEC&hl=ru&pg=PA141&img=1&zoom=3&sig=ACfU3U2WlesDYbS2zDyHPF5_7-DtewQ69Q&w=1025

//The surfaces of the wooden bearers could be wrought straight and true with comparative ease, but this was not the case with the original metal beds, made at a time when the planing machine was yet unknown. The chipping chisel and the file, with straight edges of very moderate quality for their guidance, were at that time the principal tools in use, and these rendered the simplest structure advisable. The earlier improvements in the lathe in this direction, were mainly due to the late Mr. Maudslay who produced one of the first, if not the original bar lathe: the form of which, appears to have been influenced and in some degree modelled from that of the turn bench. The selection of the triangular, in place of any other section for the bar was exceedingly judicious, for if only two sides or planes of the prism be made tolerably flat and correct, they meet at a constant angle and the angular pieces or saddles of the headstocks, fit equally well and stand in exactly the same positions to each other throughout its entire length. It is also quite immaterial, whether the third or lower face of the bar, forms equal angles with the other two or not, or whether it is even parallel with them, as it has only to serve to receive the pressure of the binding screws used for fixing the heads. The general form is shown by the small bar lathe fig. 67.

Except in the smaller sizes, the bar lathe in turn, has been almost superseded by the superior advantages offered by the iron beds or bearers; which, originally produced in like manner, by the chisel and file, sometimes assisted by the hand plane fig. 330, Vol. II., are now planed in the planing machine, and then finished to any required degree of accuracy with the file, the scraper and the planometer. Figs. 68, 69, 70, are intended to afford a comparison of the sections of the two forms of bearers, of which the single or triangular bar is the more liable to suffer from torsion, the principal strain to which lathe bearers are subjected. Torsion in the lathe bearers, causes the center of the lathe head to become slightly twisted over to the one side, and that of the popit head, to the opposite direction; which effect, the separated double bar of the lathe bearer is better able to resist.//

https://chestofbooks.com/home-improvement/workshop/Turning-Mechanical/Section-II-Bar-And-Bed-Lathes.html

имхо, самый простой способ сделать нормальные направляющие — это шлифование трех стержней.

а дальше правильность этих цилиндрических напоавляющих несложно перенести и на направляющие любой другой формы, с большей жесткостью

Интересно было бы почитать какие нибудь книги о том, как раньше добивались точности,то есть, что делали, чтобы добиться большей точности с теми инструментами, что есть.