Винт и гайка это не только резьбовое соединение, но и важнейший элемент станков и измерительных приборов. Чтобы винт можно было использовать в этих целях, винт должен иметь постоянный шаг и наклон резбы.

Поэтому попаданцу следует знать приемы, с помощью которых такие винты можно изготавливать.

До XVIII в. все винты нарезались или вручную, или на различных винторезных станках, каким-либо образом копирующих оригинальный винт, тоже нарезанный вручную. Изготавливаемые таким образом резьбовые соединения в целом удовлетворяли потребностям промышленности и техники того времени, но оказались совершенно непригодны, например, для астрономических измерений уже к началу XVIII в.

Изготовители научных приборов и часов делали весьма хитроумные станочки для нарезки достаточно точных винтов, однако лишь небольших.

Кардинальное изменение ситуации началось лишь в 90-х годах XVIII в., когда за эту проблему взялся выдающийся механик Генри Модсли.

Модсли построил станок со сменными шестернями, позволяющими получать любой шаг резьбы при использовании одного ходового винта.

Это была не новая идея (аналогичный принцип использовался в станках Нартова, Сенота, и др., а предложен был еще Леонардо да Винчи), но Модсли приложил огромные усилия для изготовления исходного винта, максимально точно соответствующего употребляемой системе измерений.

Пытаясь получить такой винт, он перепробовал все известные методы, и остановился на способе с наклонным ножом, который при движении вдоль вращающегося цилиндра из дерева или мягкого металла производил достаточно точную нарезку с требуемым шагом.

Установив сделанный таким образом винт в свой станок и нарезав в нем винт из латуни, Модсли получил прочный и износостойкий винт, пригодный в качестве ходового, но содержавший, однако, практически все неточности исходного винта.

И здесь Модсли сделал важное открытие — используя несовершенный ходовой винт, он смог нарезать новый, лишенный большей части погрешностей. Для этого он прогонял резец множество раз, всяческими способами меняя положение участков резьбы исходного и нарезаемого винтов — например, переворачивая ходовой винт, перенося точку крепления ходовой гайки, устанавливая два ходовых винта и закрепляя резец между ними, как в машине да Винчи, и т.д. Также для доводки Модсли использовал плашки, причем он первым применил режущие, а не просто сминающие металл плашки.

При этом все неравномерности усреднялись, и в итоге Модсли смог изготовить весьма севершенный винт длиной около 7 футов, отличавшийся от эталона лишь на 1/16 дюйма, то есть менее чем на 1/1000 общей длины.

Поскольку исправить это отклонение с помощью шестеренок оказалось слишком сложно (для этого они должны иметь 999 и 1000 зубцов), был использован очень остроумный метод: на ходовой гайке размещалась ось неравноплечего рычага, короткий конец которого держал резец, а длинный скользил по расположенной под небольшим углом направляющей.

Таким образом, Модсли получил возможность производить винты практически любых размеров и со стандартизированной резьбой, т.е.четко заданным шагом.

Винты Модсли выглядели совершенными, однако исследование специально изготовленного им винта, выполненное в 1810 г. известным производителем научных приборов Эдвардом Троутоном двумя жестко соединенными микроскопами, показало, насколько этот винт далек от идеала.

Основной причиной недостаточной равномерности полученных описанным выше способом эталонных винтов являются дефекты самого станка — например, несовершенство зубчатых колес, люфты и т.д. Можно избавиться от всех этих факторов, просто исключив сам станок, как это сделал Джон Бартон в 1810-х.

По его способу предварительно нарезанный (например, плашкой) винт доводился двумя парами раздвижных плашек, жестко соединенных между собой на расстоянии половины длины винта. Плашки изготавливались таким образом, что одна срезала металл при вращении по часовой стрелке, вторая — против. Таким образом, прогоняя винт много раз и понемногу сдвигая плашки, можно достичь полной идентичности обоих половин винта, после чего плашки переставлялись на расстояние в 1/3 винта и процесс продолжался до их полного сближения. А чтобы исправить непостоянство наклона резыбы, плашки можно поворачивать относительно друг друга. Таким образом достаточно легко уменьшить ошибки винта до 0.01 мм; большую точность достичь не получается из-за влияния теплового расширения металла в ходе рвботы.

Полученный высокоточный винт Бартон использовал в делительной машине, а сам метод двух плашек получил широкое распространение при изготовлении различных приборов и продолжал использоваться до начала XX в.

Проблемой нарезки винтов занимались и другие инженеры и механики. Например, Клемент использовал две раздвижные плашки и резец, закрепленные в раме с нарезаемым стержнем.

При этом плашки сначала служили для нарезания первичной резьбы, которая затем приводилась к единообразности резцом, укрепляемым на разных расстояниях от плашек, выполняющих уже функцию ходовой гайки.

Дальнейшее повышение требований к эталонным винтам связано с оптикой, а именно изготовлением дифракционныых решеток, в которых недопустимы даже самые небольшие отклонения в равномерности расположения штрихов. Поскольку известные на тот момент методы не давали требуемой точности, Генри Роуланду пришлось придумать собственный. Для этого сначала нарезался винт обычной ручной плашкой, а также изготавливалась к нему гайка почти во всю длину винта. Гайка разрезалась вдоль на четыре части и снабжалась оправой, позволяющей сближать все части.

Смазаный маслом с порошком наждака винт помещался в гайку, а вся конструкция — в воду с постоянной температурой для предотвращения теплового расширения металла.

Медленно вращая винт и постепенно стягивая оправу, резьбу доводили до высочайшей степени равномерности, на что, однако требовалось до двух недель шлифовки. Поскольку первая и последняя треть резьбы при этом получались несколько хуже, они отрезались.

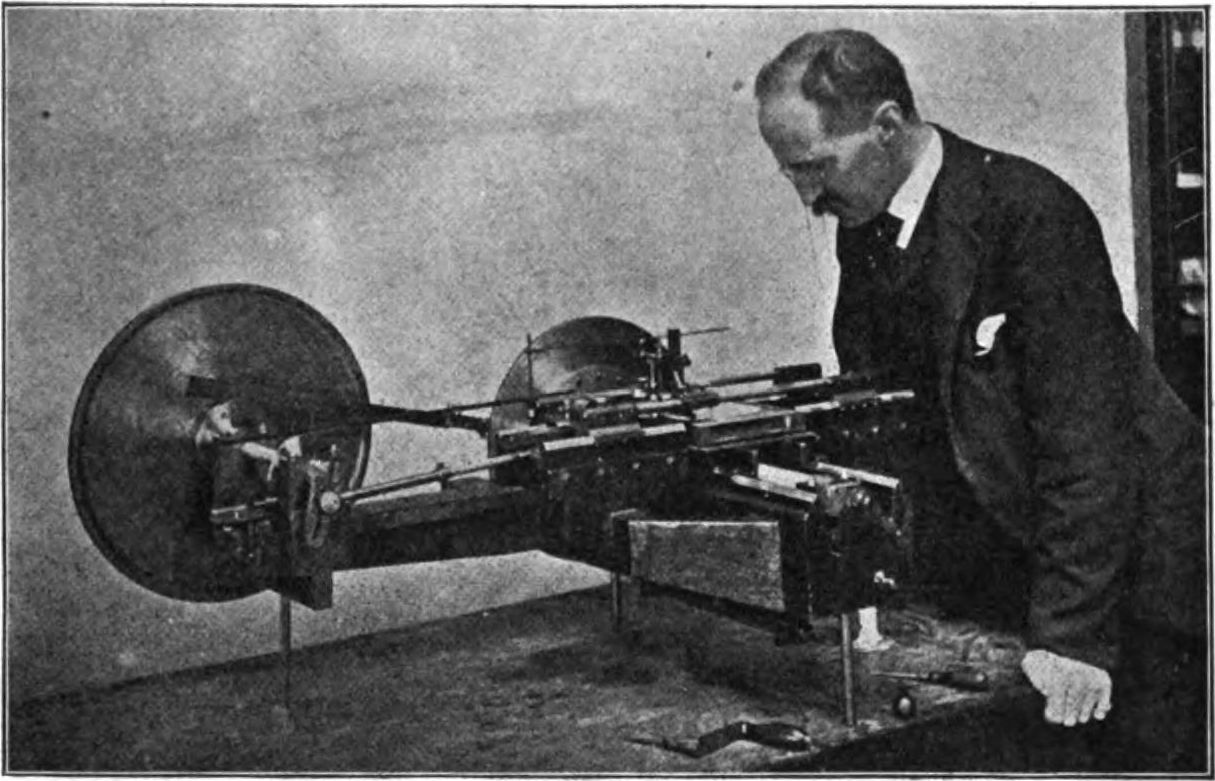

Используя свой метод, Роуланд добивался высочайшей правильности винта, который устанавливался в специальную делительную машину. Роуланд смог изготавливать решетки с 40000 линий на дюйм и отклонением 1/300000 дюйма, которые позволили записать полный спектр Солнца.

Конечно, достичь такой степени совершенства, которой добивался Роуланд, попаданцу будет сложно, но в упрощенном варианте этот метод хорошо подойдет, например, для микрометров.

Хорошо видно, что в основе всех описанных приемов лежит очень простой принцип — усреднение всех дефектов.

Хорошая и интересная статья об истории техники. Она не очень попаданческая, так как, судя по всему, технологии нарезки резьбы в принципе, итак понятны хронаборигенам, и их несложно изобрести, но нужно очень много усилий для реализации. Впрочем, это проблема всей тяжелой промышленности. Но как история развития техники она очень ценна.

Даже если не рассматривать возможность развития нормального станкостроения, хотя бы сама возможность отсчитывать деления на любых измерительных инструментах не плюс-минус миллиметр, а на порядок или два точнее явно была бы полезна поактически в любое время.

Ну для производства можно обойтись и эталонами. Но станки (и металургия) это то что отделяет доиндустриальный мир от индустриального.

Какое то мелкое производство можно наладить и с ручными инструментами но чтобы усторить индустриальную революцию нужны мелообрабатывающие станки, измерительные приборы и стабильно качественная сталь.

Любопытно, возможно ли обойти ранне-станочную проблему, используя природные темплаты?

Например, навить резьбу волосом, и по ней сделать гальванопластику?

Да хоть паутиной. Это повлияет на шаг резьбы (позволит сделать меньше), но никоим образом — на точность.

Волос довольно неоднородный, гляньте «волос под микроскопом». Сегодня хорошо поел-поспал, завтра стресс и голодание. То тоньше, то толще, как годовые кольца у деревьев. Паутина тоже совсем не ровная под микроскопом. Она как бусы из-за капелек клея. Шелковая нить тоже неоднородна. Это 2 нити, склееные вместе. Количество клея неодинаково.

Даже обычная проволока будет точнее как-то.

Мне не приходит в голову никакой природный эталон.

Для менее требовательных задач можно ограничиться последовательной нарезкой нескольких метчиков и плашек.

//The progressive stages which may be supposed to have been formerly in pretty general use for originating screws, may be thus enumerated:

1. The first screw-tap may be supposed to have been made by the inclined templet, the file, and screw-tool; it was imperfect in all respects, and not truly helical, but full of small irregularities.

2. The dies formed by the above were considerably nearer to perfection, as the multitude of pointed edges of 1, being passed

3. The screw cut with such dies would much more resemble a true helix than 1; but from the irregularities in the first tap, the grooves in the die 2 would necessarily be wide, and their sides, instead of meeting as a simple angle, would be more or less filled with ridges, and 3 would become the exact counterpart of 2.

4. A pointed tool applied in the lathe, would correct the form of the thread or groove in 3, without detracting from its improved cylindrical and helical character; especially if the turning tool were gradually altered, from the slightly rounded to the acute form, in accordance with the progressive change of the screw. The latter is occasionally changed end for end, either in the die-stocks or in the lathe, to reverse the direction in which the tools meet the work, and which reversal tends to equalise the general form of the thread.

5. The corrected screw 4, when converted into a master-tap, would make dies greatly superior to 2; it would also serve for cutting up screw tools; and lastly,

6. The dies 5 would be employed for making the ordinary screws and working taps; and this completes the one series of screwing apparatus.

One original tap having been obtained, it is often made subservient to the production of others; for example, a screw tool, with several points cut over the corrected original 4, would serve for striking, in the lathe, other master-taps of the same thread but different diameters. //

Борьба за точность-3: Плоскость

Без правильной плоскости немыслимы ни точные металлообрабатывающие станки, ни измерительные инструменты. Можно сказать, что именно плоскость является фундаментом точности.

С древних времен плоские поверхности получали пришлифовыванием двух поверхностей порошком подходящего абразива — песка, наждака и т.д. Постепенно уменьшая зерно абразива, можно добилься идеального прилегания двух деталей, но при этом обычно одна поверхность получается выпуклой, а вторая вогнутой. Следует отметить, что этот недостаток оборачивается большим преимуществом, когда нужна правильная сферическая поверхность для линзы или зеркала телескопа, поэтому весьма качественные оптические инструменты могут быть изготовлены очень простыми приемами.

Вероятно, также с давних времен было известно, как получить именно плоскость — нужно притирать друг к другу не две, а три поверхности, постоянно их чередуя.

Именно таким способом получал оптически плоские поверхности Исаак Ньтон, для отклоняющего зеркала своего телескопа. Несмотря на всю примитивность этого способа, при аккуратной работе легко достигается точность обработки в 1/4 длины световой волны, т.е. 100-150 нм.

Когда появилась потребность в плоских поверхностях, например, для золотников паровой машины или направляющих станов, метод шлифовки и притирания был единственным известным. Но для этих целей он был малопригоден, так как шлифование больших поверхностей металла гораздо более трудоемко. Таким методом сложно и даже практически невозможно обрабатывать поверхности, отличающиеся от круглых или квадратных, а частицы абразива, внедрившиеся в металл, вызывают быстрый износ трущихся деталей.

Одним из первых занялся решением этой проблемы знанитый Генри Модсли, но, вероятно, основной вклад внес его ученик, а впоследствии не менее известный механик Джозеф Витворт.

Витворт прменил метод обработки шабрением, при котором остро заточенным инстументом срезались или соскабливались тонкие стружки металла,

При этом используется контрольная поверхность, покрытая тонким слоем краски (сначала охрой, потом перешли на берлинскую лазурь в масле). Если прислонить к этой поверхности обрабатываемую деталь, все выступающие участки окрасятся, и их можно легко удалить шабером.

Эталонная поверхность тоже получалась шабрением. Для этого три квадратные плиты из чугуна, тщательно отожженные для релаксации напряжений, после предварительного опиливания или строгания шабрились в определенной последовательности.

Сначала пришабривались друг к другу две плиты, при этом металл снимался с обоих. Затем к одной из них, допустим, к первой, пришабривалась третья плита, на этот раз металл снимался только с третьей. Таким образом вторая и третья плита становились копиями друг друга, и при их складывании все выступающие дефекты хорошо проявлялись. Удаляя эти участки с обоих плит, можно получить намного более правильную плоскость, а повторяя процесс несколько раз и не забывая переодически поворачивать плиты относительно друг друга, — довести все три плиты до практически идеального плоского состояния, с отклонениями не более 1-2 микрона.

Легко заметить аналогию между методом трех плит и методами нарезки точных винтов, о которых говорилось в предыдущей заметке — и в том, и в другом случае высокая точность достигается простым уравниванием всех отклонений.

Шабрение контрольных плит

https://instrumentalshchik.blogspot.com/2011/10/blog-post_9307.html?m=1

О возникновении метода

http://www.circuitousroot.com/artifice/machine-shop/surface-finishing/hand-scraping/index.html#whitworth-1840-misc