Для производства радиолампы необходимо, чтобы проводники проходили через стекло.

Однако, часто попаданец — криворукий программер, который со стеклом возиться не желает, а у мастеров это дорого.

В таком случае существуют разные методы, позволяющие присоединить стеклянную колбу к металлическому цоколю без нарушения вакуума…

Самым простым решением этой проблемы являются… припои!

Да-да, и оловянно-свинцовые в том числе. При этом соединяют не только стекло-металл, но и стекло-керамику.

Технология тут такая — сначала нужно подготовить поверхности. Металлическую поверхность необходимо залудить тонким слоем припоя. На этом этапе — хорошо отмыть от флюса, потому что флюс — это то вещество что помешает получить высокий вакуум. Из-за этого канифольные флюсы неприменимы. Пленка полуды должна быть как можно более тонкой. Для этого существуют даже оригинальные методы — например, припой наносят с помощью бормашины.

Технология тут такая — сначала нужно подготовить поверхности. Металлическую поверхность необходимо залудить тонким слоем припоя. На этом этапе — хорошо отмыть от флюса, потому что флюс — это то вещество что помешает получить высокий вакуум. Из-за этого канифольные флюсы неприменимы. Пленка полуды должна быть как можно более тонкой. Для этого существуют даже оригинальные методы — например, припой наносят с помощью бормашины.

Для этого сначала «пропитывают» абразивный камень на валу бормашины, прижимая его к припою. За счет трения выделяется теплота, которая плавит припой и он ровным слоем растекается по абразивному камню. Такой «луженый» камень теперь прижимают к металлической поверхности. Опять трение и припой опять плавится — и ровным слоем покрывает металл, причем в местах, где шлифовочный камень снял окисную пленку.

Конечно, последний метод попаданец вряд ли будет применять, это напоминание о том, что в технологиях очень часто есть «обходные» пути.

Далее необходимо металлизировать стекло.

Для этого ее, во-первых, необходимо очень тщательно обезжирить. И после обезжиривания так же тщательно удалить следы обезжиривающих реактивов. На последней стадии отмывки рекомендуют ополоснуть спиртом или ацетоном. Более того — для лучшей адгезии рекомендуют дополнительно очистить поверхность в искровом разряде трансформатора Тесла.

Стекло нагревают до 370oC, чтобы добиться максимальной адгезии припоя. Сам расплав припоя наносят потиранием куском хлопчатобумажной ткани. Если стекло перегреть, припой не будет сцепляться с поверхностью и нужно подождать, пока остынет. Проверка покрытия — с обратной стороны стекла оно должно выглядеть как идеальное зеркало.

После сборки детали нагревают до начала плавления припоя и сдавливают с небольшим усилием. Сильно давить нельзя — припой выдавиться. Следует помнить, что после застывания оловянно-свинцовые припои расширяются.

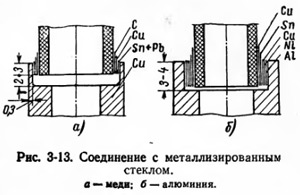

Вообще, металлизацию стекла можно сделать десятком разных способов (описанный — самый простой и самый некачественный). Еще можно использовать вакуумное напыление или электрохимическое осаждение. Но это все относится скорее всего к омеднению, что в случае массового производства дает лучше результаты.

Например, как делают омеднение на производстве:

Сначала обмазывают чистый конец стекла углеродосодержащим проводящим покрытием (совсем не обязательно графитом), высушивают его в течении 5 минут и спекают при 500oC еще 5 мин.

Потом с помощью гальваники наносят слой меди.

Спаивают при помощи оловянно-свинцового (50:50) припоя.

Однако, для попаданца существует еще один способ, который в использовании много проще, но и много дороже.

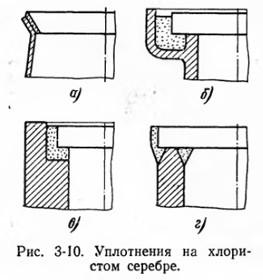

Это — уплотнение на базе хлористого серебра.

Уплотнения на хлористом серебре могут работать до 300oC. Это вещество нелетуче, оно не засоряет вакуум.

Уплотнения на хлористом серебре могут работать до 300oC. Это вещество нелетуче, оно не засоряет вакуум.

При 457oC хлористое серебро плавится, образуя легкоподвижную жидкость, которая легко смачивает стекло, кварц и металлы. Слой хлористого серебра можно получить даже методом окунания деталей в расплав. Хотя стекло смачивается сравнительно плохо, поэтому поверхности стекол приходится сильно разогревать.

Процесс склейки происходит, если нагреть смоченные хлористым серебром детали до 500oC.

Возможно также, что хлористое серебро закладывают в холодную сборку и нагревают целиком.

Хлористое серебро применяется для склейки не только металлов и стекла, но и слюды и им герметизируют прозрачные окна, сделанные из хлорида натрия (я не опечатался), бромида калия или же хлорида серебра.

Использованная литература:

А. Рот. Вакуумные уплотнения. 1971.

Ф. Розбери. Справочник по вакуумной технике и технологии. 1972.

честно говоря надоела тема радио.

Будто больше попаданцу заняться нечем.

А вас какая-то конкретная тема интересует?

например:

медицина (я в ней профан)

социальная инженерия

сельскохозяйственные фокусы

и т.д.

Я вообще фанат стимпанка и потому электричество вычеркиваю из попаданства. Прикольнее обходиться полностью без него.

Для начала вы хотя бы на один день вычеркните из жизни электричество. Вот просто проживите день без электричества и станете его фанатом.

И это если еще не выкидывать из окружающего производные электричества — например, алюминий без него не получится…

И, кстати, в медицине вы 90% современных лекарств без электричества не получите.

А сельскохозйственные фокусы.. Вам статья про навоз понравилась?

P.S. А статьи по металлургии вам не интересны?

Разумеется металлургия это ось всего прогресса и мне интересно все что с ней связано.

Насчет «откажись от электричества» Нашей зависимости от него чуть больше ста лет. Все остальное время обходились. (И кстати я электрик :)))

Электричество особенно интересно с точки попаданца.

Относительно простая и полезная штука, которая была неизвестна большую часть истории. Самое то.

Алюминий таки можно получить термопроцессом, но это гемор и люминь таки будет точно по цене ежели не золота, то серебра.

А про надоело ликтричество — повеселило, право слово.

Вот это уже интересно… хотя и не ясно как оно работает в условиях нагрева КТР меди 125, у стекла 40-90… Пологике должно при переменных тепловых нагрузках такое соединение рвать (если температура ниже точки плавления припоя). Может опять подбирают согласованные КТР или не используют узел при нагреве?

На самом деле медь-стекло это экстрим, хотя во времена того же Лавуазье это умели делать, пусть даже не для теплонагруженных, хотя остывание ведь они выдерживали?

Но про КТР это вы перегнули. У того же свинцового стекла С-120-1 КТР = 122.

Но на производстве реальных радиоламп с медью не спаивали — там было железо, это куда дешевле.

//хотя остывание ведь они выдерживали?

Так это ж не массовое производство, ну лопнет из трех одна… остальные можно эксплуатировать… главное не греть.

Для лаборатории это нормально. Да и подмазать место соединения можно смолой, варом, сургучом и т.д. т.е. Плохое соединение (которое благодаря щели не лопается от разницы КТР) компенсируем замазкой. Все же изготовление чего то не теплонагруженного не одно и то же с лампой…

//Но про КТР это вы перегнули. У того же свинцового стекла С-120-1 КТР = 122.

Про что я перегнул? Скорее по скромничал… КТР меди по одному стравочнику 125 а по другому 165(!), я взял меньшее число.

«Железная» группа стекол действительно имеет КТР 110-120, вот только в этой группе стекол- раз два и обчелся, и ф их составах все указано с точностью до 0.1%.

Так что для попаданца можем их и не рассматривать…

То есть вы намекаете, что в 20-х годах, когда в СССР не было ничего (и стеклодувов тоже) и не получалось впаивать в стекло для ламп, а соединять стекло с металлом могли — у них там были продвинутые рецептуры и 0.1%? В 20-х годах???????

Что то я упустил этот ответ… с опозданием отвечаю:

Да, на ЛЮБОМ заводе где применяют рецепты с точно взвешенными компонентами эти самые рецепты имеют точность больше 0.1% 🙂

И состав стекла получается с точностью больше 0.1%.

По той же причине по которой бомба всегда попадает в эпицентр 🙂

Вы что, считаете что эти рецепты это математически и химически рассчитанные пропорции? В большинстве случаев конкретная рецептура это эмпирически полученный результат, если он оказался хорош и удовлетворяет требованиям, то в лаборатории определяют состав и дают этому рецепту некое название (разумеется если стекло с таким же составом не получалось ранее на другом заводе). Этот состав и характеристики идут в справочник, а вот рецептура хранится на заводе — в большинстве случаев она годится только для данного региона, в других регионах иной состав исходных компонентов (ну нет там именно такого песка или именно такой извести- берут свои и подгоняют… Получают или такой же состав или другой но с нужными характеристиками и тогда- привет, новая строка в справочнике!).

т.е. Во все времена, во всем мире, на всех заводах, стекло (да и металл) производится по индивидуальным для данного завода (а иногда и печи) рецептам. И благодаря этому получают стабильный результат.

Например, стекла Ивотского стекольного завода очень близки по характеристикам к стеклам Дятьковского (они в общем то в соседних городах находятся, и «сидят» в сущности на одном и том же карьере песка) но все же отличаются (эксперт определит кто из них кто). Они отличаются от того что производят московские заводы, хотя в линейки их продукции есть одноименные пункты.

Так что, возвращаясь к вашим вопросам: в 20х годах наша радиоламповая промышленность (если нижегородскую лабораторию можно так назвать) или выбрала из спектра производимых стекол нужное, или закупала нужное стекло за границей. Выбирали, разумеется, не по рецепту и не по составу, а по характеристикам из справочника.

Из какого простите справочника — из того что Бонч-Бруевич еще не написал.

Стекло и вольфрам из простите бытовых ламп для освещения которые покупаются в магазинах нижнего.

Плюс два стеклодува-стекловара, что сварят и выдуют из того и делают.

нашел занятную цитату, в подтверждения тезиса о индивидуальных рецептах:

Ну вы тут еще исследования океанской воды из разных океанов припишите. И объясните, причем тут болотная руда к отлаженному стеклодувному производству.

А вы когда либо были в песчаном карьере? Там очень часто на одном краю песок желтый а на другом белый… а если присмотреться, то в этой яме километрового диаметра, сортов 5 песочка найти можно. Что уж говорить о карьерах в разных городах? Разный состав, разные примеси… если вы делаете бутылочное стекло- разницы нет. Если оконное — тут уже не каждый песок пойдет. А уж если стекло с заданными свойствами…

Отлаженное стекольное производство это производство которое уже перепробовало местные ресурсы, подобрало рецептуру и точно знает сколько и какого песка нужно смешать с содой (и какой именно) и что еще добавить чтобы получить стекло в соответствии с ГОСТом.

И на этом самом производстве знают как приготовить несколько видов стекла. Знают, потому что уже делали эти стекла. А вот если их попросить сделать стекло по госту которого они еще не внедряли- будет затык. Будут пробы и эксперименты, и лаборатория будет работать на полную катушку анализируя что в пробных плавках получается не так. И именно благодаря лаборатории они вскоре найдут правильный рецепт.

Вообще-то про радиолампы — как раз имелось в виду времена, когда есть отлаженное стекольное производство.

Другой вопрос — это действительно небезынтересно, когда попаданец окажется где-то в Древнем Египте и по каким параметрам подбирать песок, как его отсеивать и промывать. А там ведь кроме песка еще много всяких компонентов. Ну и методы определения где какие элементы тоже сейчас просматриваю.

Но это отдельная тема, наверное не меньше чем металлургия. Очень и очень хотелось бы до нее добраться, но когда — не скажу.

И пока что даже литературы не подобрал…

//Вообще-то про радиолампы — как раз имелось в виду времена, когда есть отлаженное стекольное производство.

Вот тут то и облом в вашей логике 🙂

в начале 19 века действительно есть отлаженное стекольное производство, вот только каких стекол? Боюсь что электровакуумное среди них не числится 🙂

а вопросами согласованных спаев стекла и металла занялись после того как это стало нужно — видимо к середине 19 века, подробнее сейчас найти не могу.

Я уже приводил в пример Лодыгина, даже с учетом того что технологии в России отставали на десяток лет, получается что в середине 19 века впаивать метал в стекло в термонагруженном приборе не могли.

Вы это повторяли с десяток раз, но так и не ответили на основной вопрос:

А что именно произошло в стекловаренном деле, что в 1800 году не позволяет впаивать стекло, а в 1850 вдруг позволило? И позволило массово?

Неужели весы изобрели?? 😀

Разберитесь со стекловарением, а потом поговорим.

А про Россию и Лодыгина… А что у нас могли? А сейчас? Вот как не умели до Революции делать автомобильные двигатели, так и до сих пор не умеем.

Что, не существует в мире технологий движки на авто производить? Потому как по вашей логике вы именно такой вывод должны сделать.

Попаданцу в России придется особенно сложно что-либо развить, потому как не нужно тут это никому. И никогда не было нужно.

А в той же франции — все благополучно впаивалось и за десятки лет до Лодыгина.

Но, несмотря на плачевное дело со стеклом у нас, он все же делал уплотнения между стеклом и металлом…

Проблема спая металла со стеклом была успешно решена в эмальерном деле чуть ли не тысячу лет назад. Подобрать состав стекла можно по поведению стекляного слоя на металле, при меньшем чем у металла козффициенте термического расширения будет возникать «цек» — выкалывание из стекла раковистых чешуек, а при большем ктр произойдёт растрескивание стекляного слоя.

Стекольное дело на Руси было всегда достаточно развито ещё со времён Киевской Руси. Чуть не в каждой деревне была своя стекольная мастерская — «гута». Это в Европе была только одна такая деревня — Венеция. Я сам читал статью по коррозии стёкол из раскопок гут Черниговской , Полтавской и Сумской областей относящихся к 10-12 векам. Если и есть с этим какие-то проблемы так только в наших представлениях об истории.

Вот про «успешно решена» не надо. Эмальерное дело это совсем не впайка электродов в вакуумируемый прибор.

Кстати — статья про эмалированную посуду есть и там тоже все непросто, куда посложнее чем просто цветные стеклом крохотные ячейки заполнить.

Не путайте. Надо провести металлический штырь сквозь стекло и оставить его именно металлическим, а не покрыть тазик тонким слоем чего то стеклообразного.

Любое стеклянное изделие делают горячим. Это значит, что в стеклянной посуде можно варить на костре? Попробуйте, удивитесь. РАЗОВОЕ охлаждение в КОНТРОЛИРУЕМЫХ условиях и МНОГОКРАТНЫЙ нагрев в НЕИЗВЕСТНЫХ условиях сравнивать нельзя.

Подскажите, раздобыть стекло с120-1 где-нибудь возможно? Его ещё кто-нибудь производит? Литературу по этому стеклу…

Насчет спая медь-стекло. Относительно легко реализуется на лезвийных несогласованых спаях. Компенсация разных ткр производится за счет деформации узкого металлического лезвия на кромку которого и припаяна стеклянная деталь.

Рис тот который справа, высота узкого металлического ребра делается раз в несколько больше и стекло напаивается на верхнюю кромку получившегося узкого лезвия. Металл окисляется перед пайкой дабы обеспечить адгезию.

+100

Это самый простой метод — пайка медных колпачков к концам стеклянной трубки.

Несколько более трудоемко, но при отсутствии никеля (для инвара) или платины это самый простой вариант.

И насчет легкоплавкого припоя. Ежели грамотно подобрать состав, высокий вакуум будет сохраняться. Олово к примеру в вакууме практически не газит.

Медь со стеклом спаивается неважно, зато окись меди преотлично в нём растворяется, образуя плотное (вакуумплотное) соединение – медный слой на платинитовой части вводов отжигаем – нагреваем до малинового свечения в дальней окислительной части факела и охлаждаем на воздухе

https://habr.com/ru/companies/ruvds/articles/794418/

это уже неоднократно обсуждалось, например, http://popadancev.net.s3-website-us-east-1.amazonaws.com/vpaivanie-platiny-v-steklo/#comment-151192 или в этой же ветке парой записей выше.

Хотя и с медью не все так просто — хорошо сцепляетя со стеклом Cu2O, CuO же нет. При подхрдящем составе стекла и добавлении буры CuO растворяется в окржающем стекле.

Но и даже хорошая адгезия стекла к меди не решает проблему разности КЛТР. Единственное простое решение при этом — такая конфигурация спая, при котором возникающие напряжения компенсируются пластической деформацией меди. То есть проволоеу в стекло так не впаять, а вот медную трубку со сведенным на нет краем спаять со стеклянной трубкой с любыл клтр вполне можно.

//The Houskeeper Seal

The Houskeeper Seal, named for its inventor William Houskeeper in the 1920’s (not Housekeeper), is an early sealing method primarily employed in vacuum tube construction whereby the end diameter of a tube is thinned sufficiently as to provide ductility when joined to a rigid glass. This sealing method relies upon the high ductility of the base metal instead of CTE matching to avoid excessive stresses. Copper’s high CTE means it contracts far more than the soda-lime glass upon cooling and fails at the joint without thinning. Thinning of the copper allows it to “stretch” plastically as the joint is cooled/formed; meaning effectively, the strength of the glass-metal joint is greater than the yield stress of the copper itself. Modern glass sealing alloys with similar CTE matching metal alloys have largely made this seal design obsolete//

https://www.elantechnology.com/wp-content/uploads/2016/08/unmatched-ductile-metal-seal-example.png

//In 1913, Houskeeper joined Western Electric, a company developing vacuum electronics. In 1904 British engineer John Ambrose Fleming had developed the vacuum rectifier ‘valve’, which had been followed by US engineer Lee De Forest’s ‘Audion’, a triode that allowed electrical signals to be amplified. These inventions had led to a huge and competitive business as radio receivers and later televisions spread across the world, but there were still massive challenges engineers such as Houskeeper had to overcome.

Both incandescent and electronic bulbs needed to operate under a vacuum. This meant the bulb’s wires to be embedded in the glass, or otherwise connected to the base, during manufacture. To prevent leaks, that meant using a metal that had a similar coefficient of expansion to hard glass. The closest match was platinum, which had the added benefit of lacking an oxide layer – a property that was thought to help the molten glass ‘wet’ the metal and provide a good bond. But as the vacuum electronics industry expanded the price of platinum began to spiral. An alternative was needed.

…

It was then that Houskeeper realised the thinner the soft, ductile copper, the more it could accommodate the strain of the slower contracting glass: if the end of a tube were ‘feathered’ to a thin, tapered knife-edge it might be possible to bond it to glass. Heating the tube on a lathe to red heat, he then slid it over the end of a glass tube of similar diameter. The tubes sealed perfectly, the thin copper stretching plastically around the join as it cooled.

https://d2cbg94ubxgsnp.cloudfront.net/Pictures/480xAny/8/7/6/129876_ClassicKitMay17_1.jpg

Houskeeper’s technique also meant the size of the seal was only limited by the size of the lathe. The method was patented in 1919 and enabled the construction of larger, higher power valves; in his lab portrait (see below), Houskeeper is seen cradling his pride and joy, an enormous 100 kW valve. In 1925 he was awarded the John Scott Medal alongside the flying pioneer Orville Wright.

https://d2cbg94ubxgsnp.cloudfront.net/Pictures/480×270/8/7/4/129874_William_Housekeeper—Index.jpg //